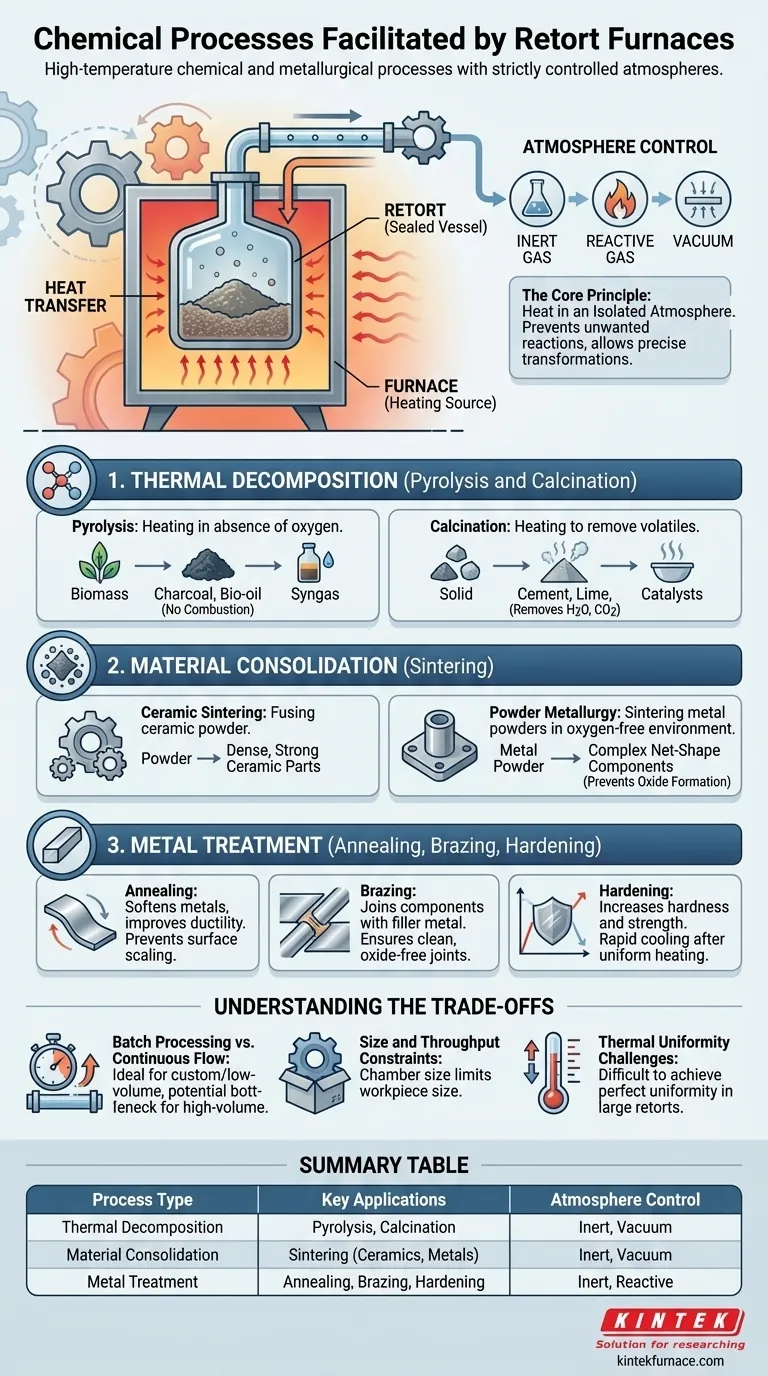

En esencia, los hornos de retorta facilitan procesos químicos y metalúrgicos de alta temperatura que requieren una atmósfera estrictamente controlada. Se utilizan para una variedad de aplicaciones que incluyen la descomposición térmica de materiales (pirólisis y calcinación), la consolidación de polvos (sinterización) y el tratamiento térmico de metales (recocido, soldadura fuerte y endurecimiento).

La característica definitoria de un horno de retorta no es solo su capacidad para generar calor, sino su uso de un recipiente sellado (la retorta) para aislar la pieza de trabajo del entorno externo. Esto permite un control preciso sobre la atmósfera, ya sea inerte, reactiva o al vacío, lo cual es clave para prevenir reacciones no deseadas y lograr transformaciones de materiales específicas.

El Principio Fundamental: Calor en una Atmósfera Aislada

Para comprender los procesos que permite un horno de retorta, primero debe comprender su diseño fundamental. A diferencia de un horno simple, su valor principal proviene del control atmosférico.

¿Qué es una "Retorta"?

Una retorta es una cámara o recipiente hermético colocado dentro de un horno. El material a procesar se coloca dentro de la retorta, que luego se sella. El horno calienta la retorta desde el exterior, y el calor se transfiere al material dentro.

Por qué el control atmosférico es crítico

Esta separación es crucial. Al sellar la retorta, se puede purgar el aire ambiente (que contiene ~21% de oxígeno) y reemplazarlo con un gas específico o crear un vacío. Esto previene la oxidación a altas temperaturas, introduce gases que pueden participar en una reacción o elimina subproductos a medida que se forman.

Procesos Químicos y Metalúrgicos Clave

La capacidad de combinar calor preciso con una atmósfera controlada hace que los hornos de retorta sean indispensables para varios procesos industriales clave.

Descomposición Térmica (Pirólisis y Calcinación)

Estos procesos utilizan calor para descomponer compuestos.

- La pirólisis implica calentar un material, como biomasa o esquisto, en ausencia total de oxígeno. Esto previene la combustión y, en cambio, hace que el material se descomponga en productos valiosos como carbón vegetal, bio-aceite y syngas.

- La calcinación es el proceso de calentar un sólido a altas temperaturas para eliminar sustancias volátiles, como agua o dióxido de carbono. Es esencial en la producción de cemento, cal y ciertos catalizadores y pigmentos.

Consolidación de Materiales (Sinterización)

La sinterización utiliza calor para fusionar partículas de polvo en una masa sólida o porosa sin fundir completamente el material.

- Sinterización de cerámica: Este proceso confiere a las piezas cerámicas su resistencia y densidad finales.

- Metalurgia de polvos: Un horno de retorta proporciona el ambiente libre de oxígeno necesario para sinterizar polvos metálicos en componentes complejos de forma neta, evitando la formación de óxidos que reducen la resistencia.

Tratamiento de Metales (Recocido, Soldadura Fuerte y Endurecimiento)

Para los metales, controlar la atmósfera es primordial para preservar la calidad de la superficie y las propiedades metalúrgicas.

- Recocido: Este tratamiento térmico ablanda los metales, haciéndolos más dúctiles y fáciles de trabajar. Una atmósfera inerte previene la formación de cascarilla superficial y la decoloración.

- Soldadura fuerte: Este proceso une dos componentes metálicos utilizando un metal de aporte con un punto de fusión más bajo. Una atmósfera controlada (a menudo nitrógeno, hidrógeno o vacío) asegura una unión limpia, fuerte y libre de óxidos.

- Endurecimiento: Este proceso implica calentar y luego enfriar rápidamente un metal para aumentar su dureza y resistencia. La retorta asegura un calentamiento uniforme en una atmósfera protectora antes del paso de templado.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los hornos de retorta no son una solución universal. Comprender sus limitaciones es clave para utilizarlos de manera efectiva.

Procesamiento por Lotes vs. Flujo Continuo

La mayoría de los hornos de retorta están diseñados para el procesamiento por lotes. Se carga la retorta, se ejecuta el ciclo, se enfría y se descarga. Esto es ideal para investigación, piezas personalizadas o producción de bajo volumen, pero puede ser un cuello de botella para la fabricación continua de alto volumen.

Restricciones de Tamaño y Rendimiento

El tamaño físico de la cámara de retorta limita inherentemente el tamaño de la pieza de trabajo. Aunque existen hornos de retorta muy grandes, se vuelven cada vez más complejos y costosos, especialmente para mantener la pureza atmosférica y la uniformidad térmica.

Desafíos de la Uniformidad Térmica

Lograr una temperatura perfectamente uniforme en una retorta grande y sellada puede ser difícil. Esto requiere un diseño cuidadoso del horno, la colocación de sensores y la lógica de control para evitar puntos calientes o fríos que podrían conducir a una calidad inconsistente del producto.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el proceso térmico adecuado depende completamente del resultado deseado. Un horno de retorta es la opción superior cuando la integridad atmosférica es innegociable.

- Si su objetivo principal es crear materiales en un ambiente libre de oxígeno: Un horno de retorta es esencial para la pirólisis o el desarrollo de materiales a base de carbono, ya que previene la combustión.

- Si su objetivo principal es mejorar las propiedades del metal o unir componentes: La atmósfera controlada de una retorta es fundamental para el recocido y la soldadura fuerte para evitar la oxidación de la superficie y garantizar resultados limpios.

- Si su objetivo principal es consolidar polvos en formas sólidas: Un horno de retorta proporciona el ambiente de alta temperatura y libre de oxígeno requerido para una sinterización cerámica o metalúrgica efectiva.

- Si su objetivo principal es eliminar compuestos volátiles de un material: La capacidad de la retorta para gestionar la temperatura y la atmósfera durante la calcinación es clave para eliminar sustancias específicas sin reacciones secundarias no deseadas.

En última instancia, un horno de retorta es la herramienta definitiva cuando el control atmosférico preciso es tan crítico para el proceso como la aplicación de calor.

Tabla Resumen:

| Tipo de Proceso | Aplicaciones Clave | Control de Atmósfera |

|---|---|---|

| Descomposición Térmica | Pirólisis, Calcinación | Inerte, Vacío |

| Consolidación de Materiales | Sinterización (Cerámica, Metales) | Inerte, Vacío |

| Tratamiento de Metales | Recocido, Soldadura Fuerte, Endurecimiento | Inerte, Reactiva |

¡Eleve sus procesos de laboratorio con las avanzadas soluciones de hornos de retorta de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluyendo Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, como pirólisis, sinterización o tratamientos de metales. Contáctenos hoy mismo para discutir cómo podemos mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico