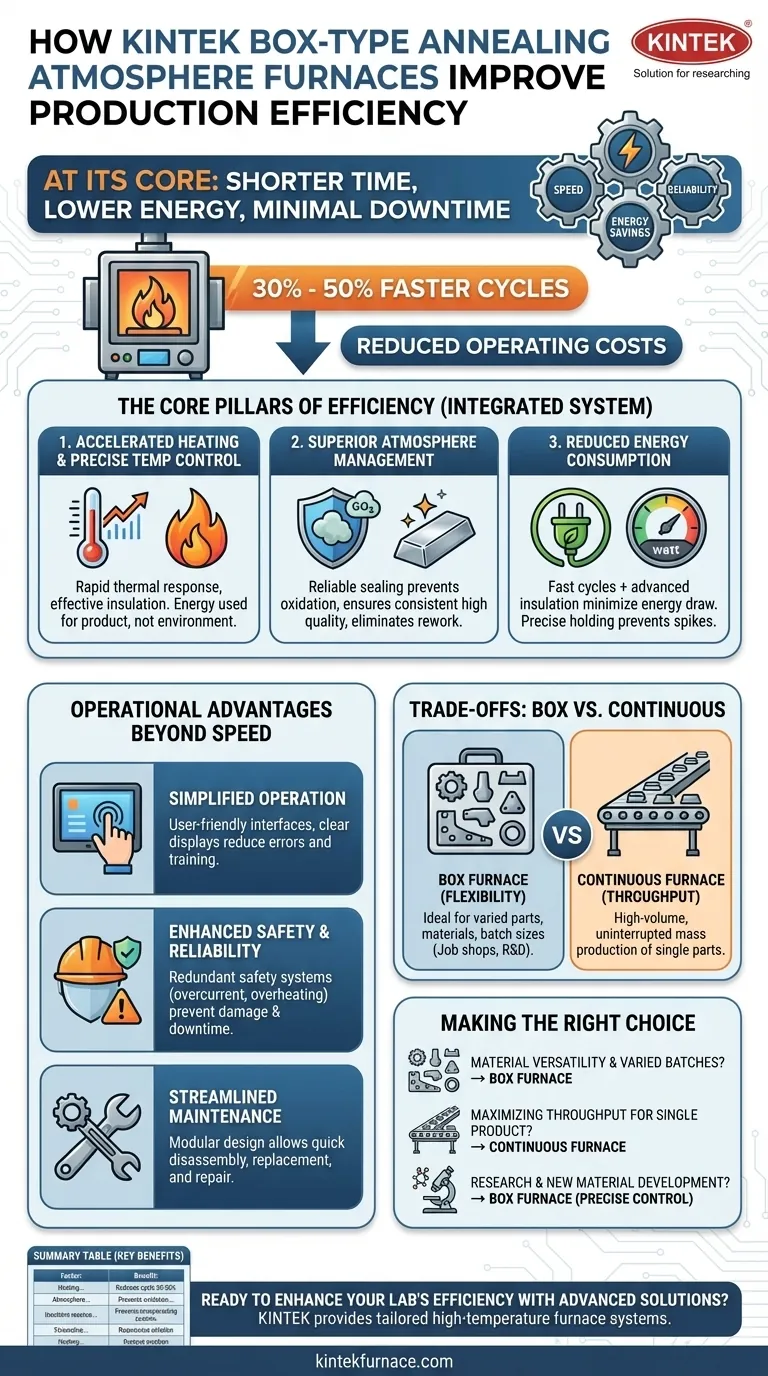

En esencia, un horno de atmósfera de recocido tipo caja mejora la eficiencia de la producción acortando fundamentalmente el tiempo de proceso, reduciendo el consumo de energía y minimizando el tiempo de inactividad operativa. Esto se logra mediante capacidades de calentamiento rápido y un control preciso de la temperatura, lo que puede acortar el ciclo de recocido requerido entre un 30% y un 50% en comparación con los diseños de hornos tradicionales.

La verdadera ventaja de este horno no es solo la velocidad, sino una síntesis de precisión térmica, control atmosférico y fiabilidad operativa. Esta combinación conduce a un mayor rendimiento, piezas de mayor calidad y menores costos operativos generales.

Los pilares fundamentales de la eficiencia

Las ganancias de eficiencia de un horno tipo caja no provienen de una sola característica, sino de un diseño de sistema integrado. Cada componente trabaja para reducir el desperdicio, ya sea en tiempo, energía o material.

Calentamiento acelerado y control preciso de la temperatura

El impacto más directo en la eficiencia es la reducción del ciclo de tratamiento térmico. El diseño del horno le permite alcanzar y mantener las temperaturas objetivo muy rápidamente.

Esta rápida respuesta térmica, combinada con un aislamiento altamente efectivo, asegura que la energía se utilice para calentar el producto, no el ambiente circundante. Esto acorta los tiempos de ciclo y reduce directamente las facturas de energía.

Gestión superior de la atmósfera

El recocido a menudo requiere una atmósfera específica y controlada para prevenir la oxidación y asegurar las propiedades deseadas del material. Los sistemas ineficientes provocan la pérdida de material o el retrabajo.

Estos hornos cuentan con estructuras de sellado fiables y un control preciso de la atmósfera. Esto evita fugas y mantiene la composición exacta del gas necesaria, lo que resulta en una salida consistente y de mayor calidad y elimina la necesidad de costosas operaciones de limpieza secundarias.

Reducción del consumo de energía

La energía es un costo operativo principal en el tratamiento térmico. La eficiencia en este punto es una palanca financiera significativa.

Al combinar ciclos de calentamiento rápidos con aislamiento avanzado, el horno minimiza su consumo de energía por ciclo. La capacidad de mantener una temperatura con precisión sin fluctuaciones significativas evita aún más los picos de energía derrochadores.

Ventajas operativas más allá de la velocidad

La verdadera eficiencia de la producción también tiene en cuenta la usabilidad, la seguridad y el mantenimiento. Un horno que es difícil de operar o que frecuentemente está fuera de servicio por reparaciones es ineficiente, independientemente de su tiempo de ciclo.

Operación y monitoreo simplificados

Los controles complejos pueden conducir a errores del operador, resultados inconsistentes y períodos de capacitación prolongados. Los hornos de caja modernos abordan esto con interfaces fáciles de usar.

Las pantallas digitales claras permiten una fácil configuración de parámetros y monitoreo del proceso. Esto reduce la posibilidad de errores y hace que el equipo sea accesible a una gama más amplia de personal técnico.

Seguridad y fiabilidad mejoradas

El tiempo de inactividad no planificado por fallas del equipo o un incidente de seguridad es devastador para los programas de producción. La fiabilidad es una piedra angular de la eficiencia.

Estos hornos están construidos con múltiples sistemas de seguridad redundantes. Características como la protección contra sobrecorriente, sobrecalentamiento y fugas apagan automáticamente el sistema y alertan a los operadores para prevenir daños y garantizar un entorno de trabajo seguro.

Mantenimiento optimizado y reducción del tiempo de inactividad

Cuando se requiere mantenimiento, la velocidad es esencial. El diseño modular de muchos hornos tipo caja es una ventaja clave.

Los componentes están diseñados para un desmontaje, reemplazo y reparación rápidos. Esta filosofía de diseño reduce significativamente el tiempo que el horno está fuera de servicio, maximizando su disponibilidad para la producción.

Entendiendo las ventajas y desventajas: Horno tipo caja frente a continuo

Aunque es altamente eficiente, el horno tipo caja no es la solución universal. Su naturaleza basada en lotes crea una distinción crítica con respecto a los sistemas de hornos continuos.

Flexibilidad para una producción variada

El horno de caja sobresale en entornos que requieren flexibilidad. Es ideal para procesar diferentes piezas, materiales o tamaños de lotes a lo largo del día.

Esto lo hace perfectamente adecuado para talleres, investigación y desarrollo, o líneas de fabricación con diversas mezclas de productos, incluidos materiales avanzados como aleaciones de titanio y aleaciones de alta temperatura.

Rendimiento para la producción en masa

En contraste, un horno continuo está diseñado para la producción en masa de alto volumen e ininterrumpida de una única pieza consistente.

Si bien un horno continuo ofrece un mayor rendimiento para una línea de productos dedicada, carece de la flexibilidad de un horno de caja. La elección depende totalmente del entorno de producción.

Tomar la decisión correcta para su objetivo

Seleccionar el horno correcto requiere una comprensión clara de sus necesidades de producción específicas y prioridades operativas.

- Si su enfoque principal es la versatilidad del material y los tamaños de lotes variados: La precisión de control y la flexibilidad basada en lotes del horno tipo caja son la opción superior.

- Si su enfoque principal es maximizar el rendimiento para un solo producto de alto volumen: Un horno continuo proporcionará una mayor eficiencia general para esa tarea dedicada.

- Si su enfoque principal es la investigación y el desarrollo de nuevos materiales: El control preciso y repetible del horno tipo caja sobre la temperatura y la atmósfera es esencial.

En última instancia, elegir el equipo adecuado se trata de alinear las fortalezas de la tecnología con sus objetivos operativos estratégicos.

Tabla resumen:

| Factor de eficiencia | Beneficio clave |

|---|---|

| Calentamiento y control de temperatura | Reduce el tiempo de ciclo en un 30-50% con calentamiento rápido y control preciso |

| Gestión de la atmósfera | Evita la oxidación, garantiza una salida de alta calidad y elimina el retrabajo |

| Consumo de energía | Reduce el uso de energía mediante ciclos rápidos y aislamiento avanzado |

| Simplicidad operativa | Las interfaces fáciles de usar reducen errores y tiempo de capacitación |

| Seguridad y fiabilidad | Los sistemas de seguridad incorporados minimizan el tiempo de inactividad y garantizan una operación segura |

| Mantenimiento | El diseño modular permite reparaciones rápidas, reduciendo el tiempo de inactividad operativa |

¿Listo para mejorar la eficiencia de su laboratorio con soluciones de hornos avanzados? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios sistemas de hornos de alta temperatura hechos a medida. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. ¡Contáctenos hoy mismo para discutir cómo nuestros hornos de atmósfera de recocido tipo caja pueden aumentar la eficiencia de su producción y reducir costos!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento