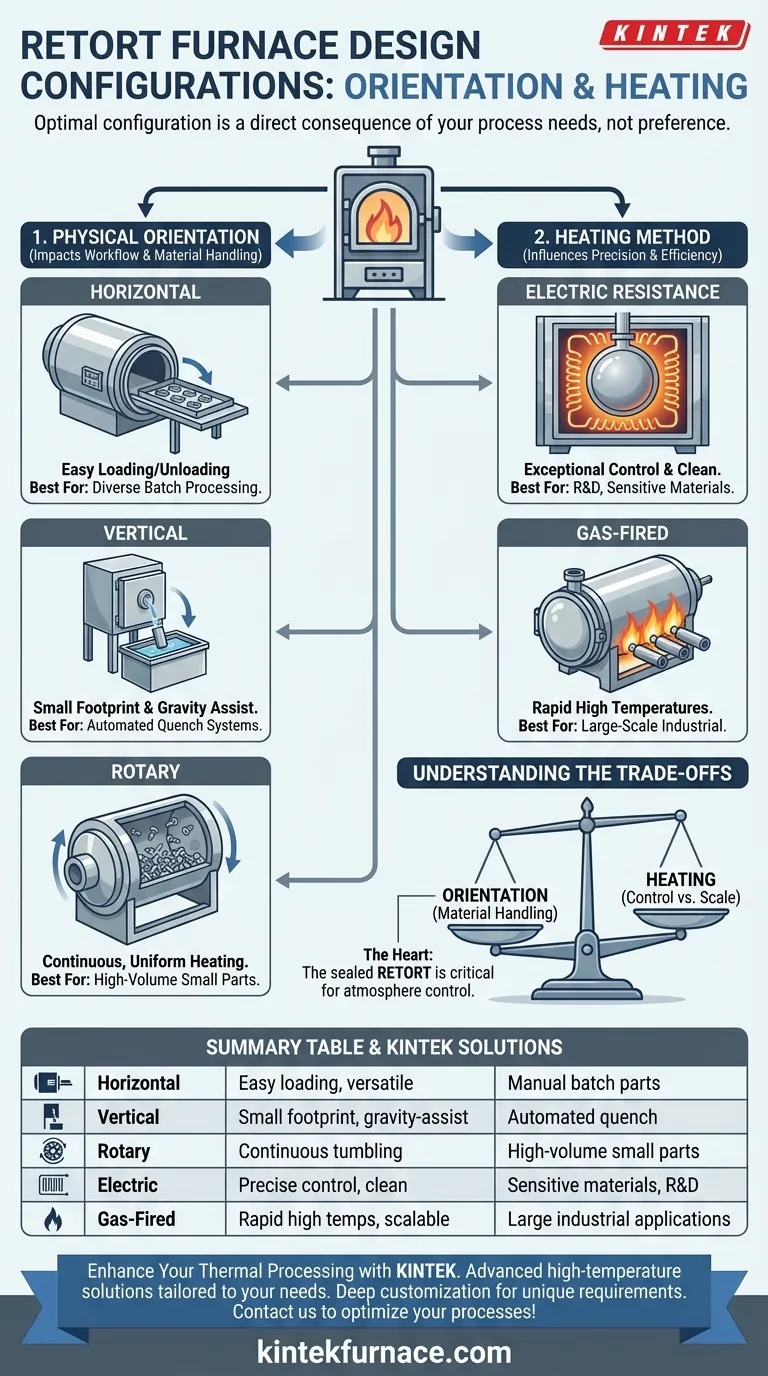

En esencia, el diseño de un horno de retorta se define por dos factores principales: su orientación física y su método de calentamiento. Estas opciones fundamentales dictan cómo funciona el horno, para qué procesos es excelente y cómo se integra en un flujo de trabajo, siendo las configuraciones más comunes horizontal o vertical y calentado por elementos eléctricos o quemadores de gas.

La configuración óptima del horno de retorta no es una cuestión de preferencia, sino una consecuencia directa de las necesidades de su proceso. La decisión entre diseños horizontal, vertical, eléctrico o de gas depende de sus requisitos específicos de manipulación de materiales, espacio en el suelo, control atmosférico y precisión de la temperatura.

La Configuración Principal: Orientación del Horno

La disposición física del horno es la elección de diseño más visible. Esto determina cómo se carga, procesa y descarga el material, lo que influye directamente en la eficiencia del flujo de trabajo y en los tipos de piezas que se pueden tratar.

El Horno de Retorta Horizontal

Un horno de retorta horizontal orienta la cámara sellada paralela al suelo. Esta es una configuración común y muy versátil.

Su principal ventaja es la facilidad de carga y descarga. Los operarios pueden colocar fácilmente piezas, bandejas o soportes en la cámara de forma manual o con equipo de carga simple, lo que lo hace ideal para el procesamiento por lotes de piezas de varios tamaños.

El Horno de Retorta Vertical

En un diseño vertical, la cámara se orienta hacia arriba. Esta configuración ofrece dos beneficios distintos: una menor huella (espacio ocupado) y la capacidad de aprovechar la gravedad.

Los hornos verticales son excelentes para instalaciones con espacio limitado en el suelo. Además, son perfectamente adecuados para procesos asistidos por gravedad, donde las piezas pueden caer desde la zona caliente directamente a un tanque de enfriamiento (quench) inferior para un enfriamiento rápido.

El Horno de Retorta Rotatorio

Esta es una variación especializada, típicamente horizontal, que presenta una retorta cilíndrica de rotación lenta. Este diseño no es para procesamiento estático por lotes.

En cambio, proporciona un calentamiento continuo y uniforme para un gran volumen de piezas pequeñas, como sujetadores o rodamientos. La acción de volteo asegura que cada superficie de cada pieza esté expuesta a la atmósfera y temperatura controladas, lo que lo hace ideal para procesos como el recocido continuo o el endurecimiento por enfriamiento.

La Elección Crítica: Método de Calentamiento

Cómo genera calor el horno es tan crítico como su orientación. El método de calentamiento influye directamente en la uniformidad de la temperatura, la precisión del control y la eficiencia operativa.

Calentamiento por Resistencia Eléctrica

La mayoría de los hornos de retorta industriales y de laboratorio modernos utilizan calentadores de resistencia eléctrica. Estos elementos rodean la retorta para proporcionar calor.

El beneficio clave es el control de temperatura y la uniformidad excepcionales. El calentamiento eléctrico es limpio, silencioso y permite una programación muy precisa de los ciclos de calentamiento y enfriamiento, lo cual es esencial para materiales sensibles, experimentos científicos y procesos como la soldadura fuerte con horno (furnace brazing).

Calentamiento a Gas

En algunas aplicaciones industriales a gran escala, se utilizan quemadores de gas como fuente de calor. Estos quemadores calientan el exterior de la retorta.

Los sistemas a gas pueden alcanzar temperaturas muy altas rápidamente y a veces pueden ser más rentables de operar a una escala masiva en comparación con la electricidad. Sin embargo, lograr el mismo nivel de uniformidad de temperatura que un sistema eléctrico puede ser más desafiante.

Comprender las Compensaciones (Trade-offs)

Seleccionar un horno de retorta implica equilibrar prioridades contrapuestas. Cada elección de diseño conlleva ventajas y desventajas inherentes que deben sopesarse en función de su aplicación específica.

Horizontal vs. Vertical: Una Cuestión del Flujo del Proceso

La elección entre horizontal y vertical es fundamentalmente una cuestión de manejo de materiales. Los diseños horizontales son más simples para el trabajo manual o semi-automatizado por lotes. Los diseños verticales sobresalen cuando se integran en sistemas automatizados de carga superior o descarga inferior, especialmente aquellos que involucran un enfriamiento rápido (quench).

Eléctrico vs. Gas: Control frente a Escala

Esta decisión equilibra la precisión frente a la escala operativa. El calentamiento eléctrico ofrece un control incomparable, lo que lo convierte en el estándar para aplicaciones de investigación, electrónica y aeroespacial. El encendido a gas proporciona potencia bruta para procesos industriales pesados de alto volumen donde pequeñas fluctuaciones de temperatura son aceptables.

La Importancia de la Retorta

Independientemente de la configuración, el corazón del horno es la retorta misma. Este recipiente sellado contiene la atmósfera especial (p. ej., nitrógeno, argón, hidrógeno) y aísla la carga de trabajo de los elementos calefactores y del aire exterior. El material de la retorta, generalmente una aleación de alto contenido de níquel o cerámica, es una elección de diseño crítica que dicta la temperatura máxima del horno y la compatibilidad química.

Alinear el Horno con su Proceso

Elegir la configuración de diseño correcta es una cuestión de alinear las fortalezas del horno con su objetivo principal.

- Si su enfoque principal es la fácil carga manual de piezas diversas en lotes: Un horno horizontal calentado eléctricamente proporciona la mejor combinación de flexibilidad y control.

- Si su enfoque principal es conservar espacio en el suelo o integrar un enfriamiento por caída por gravedad: Un horno vertical es la opción superior.

- Si su enfoque principal es el procesamiento continuo de alto volumen de piezas pequeñas y uniformes: Un horno de retorta rotatorio es la solución más eficiente.

- Si su enfoque principal es el procesamiento de alta pureza o I+D con materiales sensibles: Un horno calentado eléctricamente es innegociable debido a su precisión y funcionamiento limpio.

Al comprender estos principios de diseño fundamentales, puede seleccionar un horno de retorta que funcione como una herramienta de precisión diseñada para su objetivo específico de procesamiento térmico.

Tabla Resumen:

| Tipo de Configuración | Características Clave | Ideal Para |

|---|---|---|

| Horizontal | Fácil carga/descarga, versátil para procesamiento por lotes | Manipulación manual de piezas diversas |

| Vertical | Pequeña huella, procesos asistidos por gravedad | Ahorro de espacio, sistemas de enfriamiento automatizados |

| Rotatorio | Calentamiento continuo y uniforme, acción de volteo | Piezas pequeñas de gran volumen, como sujetadores |

| Calentamiento Eléctrico | Control preciso de la temperatura, funcionamiento limpio | Materiales sensibles, I+D, procesos de alta pureza |

| Calentamiento a Gas | Temperaturas altas rápidas, rentable a escala | Aplicaciones industriales grandes con menos necesidades de precisión |

¿Listo para mejorar las capacidades de procesamiento térmico de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, con una sólida personalización profunda para satisfacer requisitos experimentales únicos. Ya sea que trabaje en investigación, electrónica o industria pesada, podemos ayudarle a lograr un control de temperatura y eficiencia superiores. Contáctenos hoy para discutir cómo nuestros hornos de retorta pueden optimizar sus procesos.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado