En resumen, una atmósfera uniforme es crítica en la carburación porque asegura que cada superficie de la pieza de trabajo absorba carbono de manera uniforme. Esta uniformidad es la única forma de garantizar una dureza y profundidad de capa consistentes, previniendo puntos blandos, fragilidad y fallas prematuras de los componentes.

El problema central es la previsibilidad. La carburación es un proceso de ingeniería preciso, no un arte. Una atmósfera inconsistente introduce variables que socavan el objetivo principal, lo que lleva a piezas poco fiables y costosos retrabajos. La uniformidad es la base del control de calidad en el tratamiento térmico.

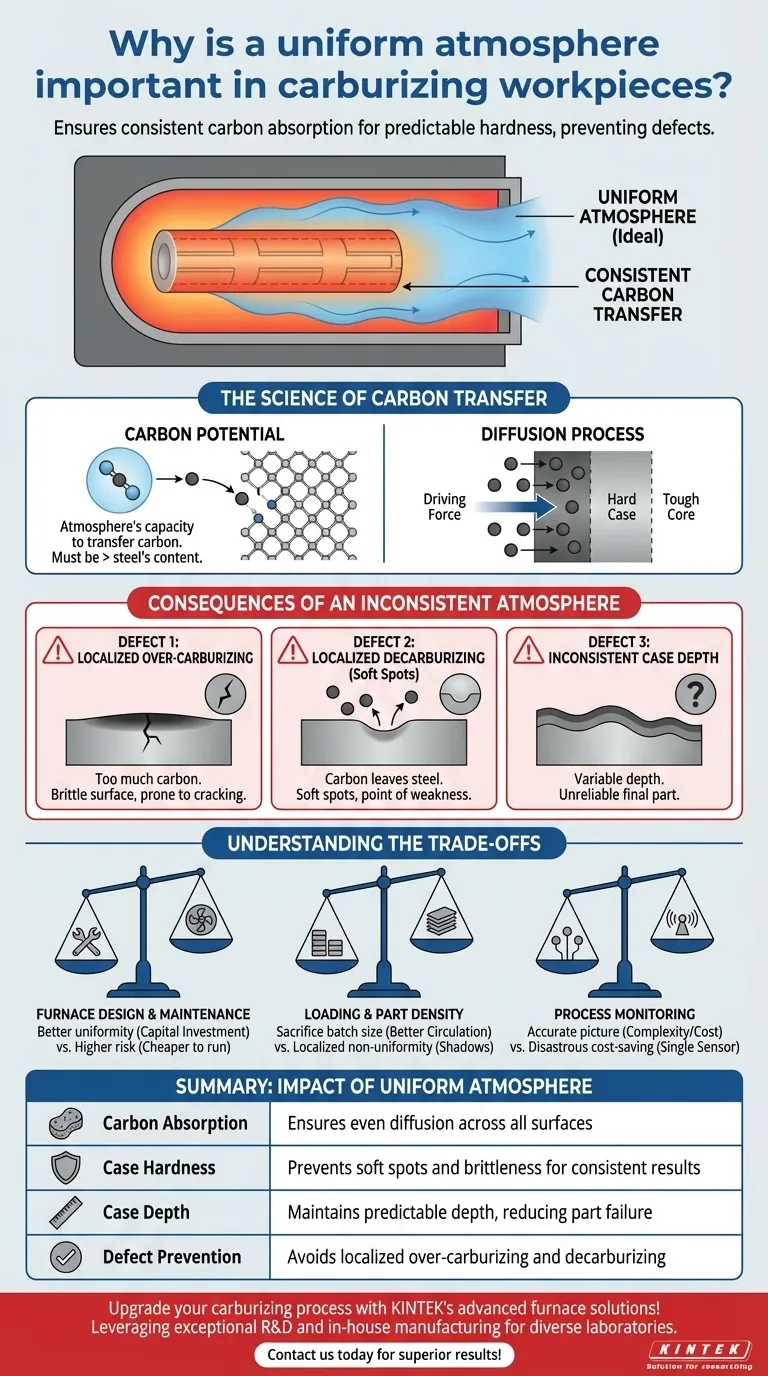

La Ciencia de la Transferencia de Carbono

La carburación es un proceso de difusión diseñado para crear una superficie dura y resistente al desgaste (la "capa") en un componente, mientras se mantiene un interior más blando y resistente (el "núcleo").

El Papel del Potencial de Carbono

La atmósfera del horno contiene gases ricos en carbono. El potencial de carbono de esta atmósfera es su capacidad para transferir átomos de carbono a la superficie del acero.

Para que el proceso funcione, el potencial de carbono de la atmósfera debe ser superior al contenido de carbono del acero. Esta diferencia impulsa la difusión de átomos de carbono hacia la superficie de la pieza.

Cómo la Atmósfera se Vuelve No Uniforme

Una atmósfera ideal y uniforme tiene el mismo potencial de carbono en cada punto dentro del horno. En realidad, factores como una mala circulación de gases, fugas en el horno o una composición inadecuada de los gases pueden crear zonas localizadas con diferentes potenciales de carbono.

Las Consecuencias de una Atmósfera Inconsistente

Cuando la atmósfera no es uniforme, diferentes áreas de la pieza de trabajo están expuestas a diferentes condiciones, lo que lleva a defectos críticos.

Defecto 1: Sobre-carburación Localizada

Si un área del horno tiene un potencial de carbono excesivamente alto, esa sección de la pieza de trabajo absorberá demasiado carbono. Esto crea una superficie excesivamente dura y frágil propensa a agrietarse bajo tensión.

Defecto 2: Descarburación Localizada (Puntos Blandos)

Por el contrario, si una sección de la atmósfera tiene un potencial de carbono inferior al del propio acero, el proceso de difusión se invierte. Los átomos de carbono saldrán del acero y entrarán en la atmósfera.

Esto crea "puntos blandos" en la superficie, lo que anula completamente el propósito de la carburación y crea un punto de debilidad.

Defecto 3: Profundidad de Capa Inconsistente

El resultado de estas inconsistencias es una profundidad de capa que varía a lo largo del componente. La pieza final no tendrá la capa endurecida predecible y homogénea requerida para sus especificaciones de diseño, lo que la hará poco fiable en su aplicación final.

Entendiendo las Compensaciones

Lograr una atmósfera perfectamente uniforme es un objetivo primordial, pero implica equilibrar costos, tiempo y capacidades del equipo.

Diseño y Mantenimiento del Horno

Los hornos modernos con potentes ventiladores de circulación y sellos herméticos proporcionan una mejor uniformidad, pero representan una mayor inversión de capital. Los hornos más antiguos o mal mantenidos son más baratos de operar, pero conllevan un riesgo mucho mayor de producir piezas no conformes.

Carga y Densidad de las Piezas

Empacar un horno demasiado apretado puede crear "sombras" que bloquean el flujo de gas, lo que lleva a una no uniformidad localizada. Sacrificar el tamaño del lote por una mejor circulación de gas es una compensación común para garantizar una mayor calidad y menos rechazos.

Monitoreo del Proceso

Confiar en un solo sensor para medir toda la atmósfera del horno es una medida de ahorro que puede ser desastrosa. El uso de múltiples sensores proporciona una imagen más precisa, pero aumenta la complejidad y el costo.

Cómo Aplicar Esto a Su Proceso

Su enfoque para el control atmosférico debe alinearse directamente con sus objetivos operativos.

- Si su enfoque principal es la máxima calidad y fiabilidad de las piezas: Debe invertir en un monitoreo robusto del horno con múltiples sensores y un programa de mantenimiento riguroso para garantizar la hermeticidad y la circulación del gas.

- Si su enfoque principal es la eficiencia del proceso y la minimización de residuos: Estandarizar los patrones de carga del horno y validar el flujo de gas es esencial para prevenir el alto costo de retrabajos o lotes rechazados.

- Si su enfoque principal es el análisis de la causa raíz de las fallas: Una atmósfera inconsistente debe ser uno de sus primeros sospechosos al investigar problemas como grietas, distorsión o lecturas de dureza inconsistentes.

En última instancia, controlar la atmósfera es la variable más crítica para controlar el resultado de su proceso de carburación.

Tabla Resumen:

| Aspecto | Impacto de la Atmósfera Uniforme |

|---|---|

| Absorción de Carbono | Asegura una difusión uniforme de carbono en todas las superficies |

| Dureza de la Capa | Previene puntos blandos y fragilidad para resultados consistentes |

| Profundidad de la Capa | Mantiene una profundidad predecible, reduciendo la falla de las piezas |

| Prevención de Defectos | Evita la sobre-carburación y descarburación localizadas |

¡Mejore su proceso de carburación con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como de Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando el control de calidad y reduciendo los defectos. Contáctenos hoy para discutir cómo podemos optimizar su tratamiento térmico para obtener resultados superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico