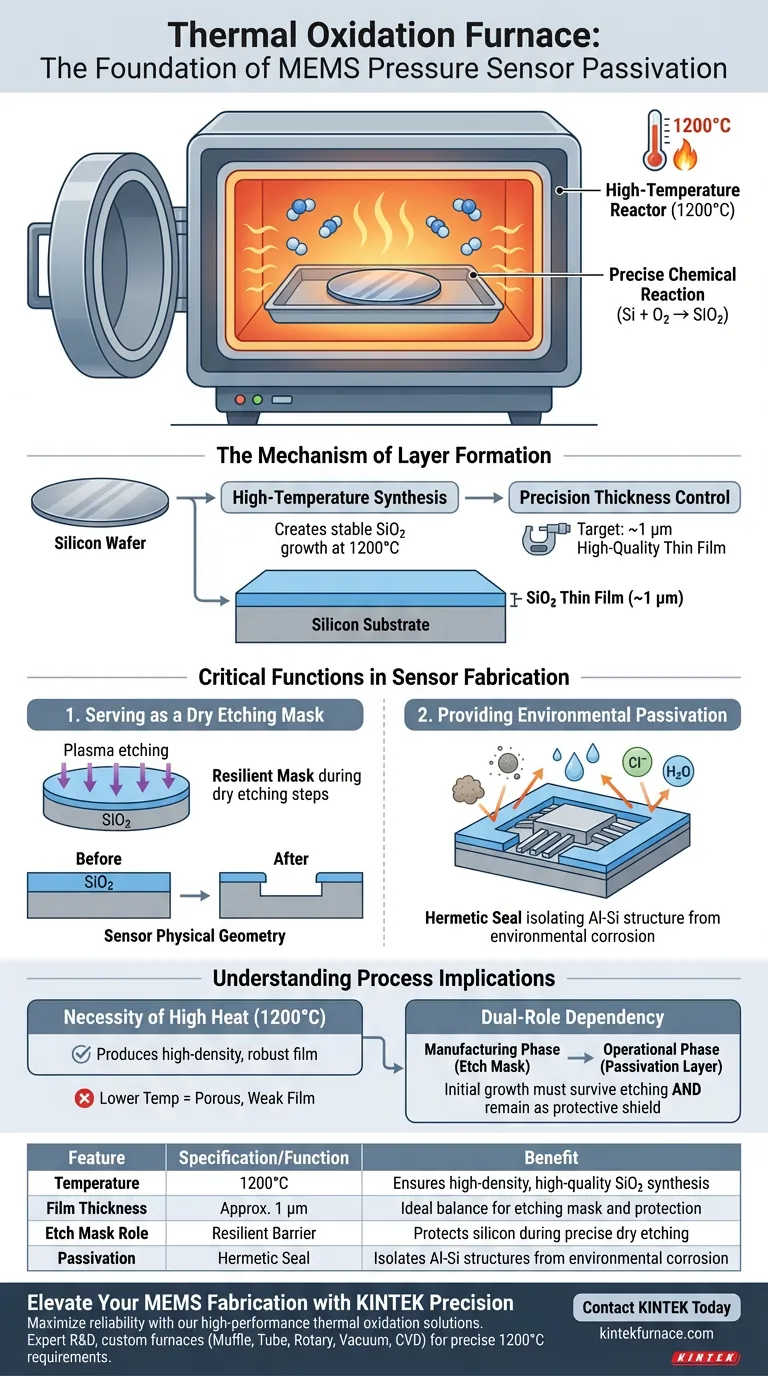

Un horno de oxidación térmica funciona como un reactor de alta temperatura, facilitando una reacción química precisa entre el silicio y el oxígeno a 1200 °C. Este proceso cultiva una película delgada de dióxido de silicio ($\text{SiO}_2$) de alta calidad, de aproximadamente 1 μm de espesor, que sirve tanto como herramienta de fabricación como escudo protector crítico para los sensores de presión MEMS.

Al someter la oblea a calor extremo, el horno crea una capa de doble propósito que actúa como una máscara robusta durante el grabado en seco y una barrera de pasivación permanente, sellando la estructura de aluminio y silicio contra la degradación ambiental.

El mecanismo de formación de capas

Síntesis a alta temperatura

La función principal del horno es crear un entorno donde el silicio pueda unirse químicamente con el oxígeno.

Esta reacción ocurre a una temperatura de 1200 °C, asegurando un proceso de crecimiento estable y uniforme.

Control de espesor de precisión

El objetivo de este ciclo térmico es hacer crecer un espesor específico de dióxido de silicio.

Para los sensores de presión MEMS, el objetivo es una película delgada de aproximadamente 1 μm. Este espesor específico se calcula para proporcionar una integridad estructural adecuada sin comprometer las propiedades mecánicas del sensor.

Funciones críticas en la fabricación de sensores

Sirve como máscara de grabado en seco

Antes de que el sensor se convierta en un producto terminado, debe someterse a procesos de conformado.

La capa de dióxido de silicio cultivada en el horno sirve como una máscara resistente durante los pasos posteriores de grabado en seco. Protege áreas específicas de la oblea mientras permite que otras se mecanizen, definiendo la geometría física del sensor.

Proporciona pasivación ambiental

Una vez completada la fabricación, la capa de óxido pasa a su función a largo plazo.

Actúa como una capa de pasivación, aislando eficazmente la sensible estructura híbrida de aluminio y silicio. Esto evita que los factores ambientales, como la humedad o los contaminantes, corroan o alteren las características eléctricas del dispositivo.

Comprensión de las implicaciones del proceso

La necesidad de calor elevado

El requisito de 1200 °C no es arbitrario; es necesario para producir una película de "alta calidad".

Temperaturas más bajas podrían resultar en óxidos porosos o mecánicamente débiles que no protegen la estructura subyacente de aluminio y silicio.

La dependencia de doble función

Existe una dependencia crítica entre la fase de fabricación y la fase operativa.

Debido a que la película actúa primero como máscara de grabado, el crecimiento inicial debe ser suficiente para resistir el proceso de grabado y aún dejar suficiente material para servir como una capa de pasivación protectora. Si el crecimiento inicial es demasiado delgado, el dispositivo puede carecer de un aislamiento adecuado en el campo.

Garantizar la fiabilidad del sensor

Si su enfoque principal es la eficiencia de fabricación: Asegúrese de que la capa de óxido se cultive hasta el espesor completo de 1 μm para resistir la agresividad de los procesos de grabado en seco sin fallar.

Si su enfoque principal es la fiabilidad a largo plazo: Priorice la consistencia de alta temperatura (1200 °C) para garantizar que la estructura de aluminio y silicio esté sellada herméticamente de las influencias ambientales.

El horno de oxidación térmica es la herramienta fundamental que transforma el silicio en bruto en una interfaz de sensor duradera y resistente al medio ambiente.

Tabla resumen:

| Característica | Especificación/Función | Beneficio |

|---|---|---|

| Temperatura | 1200 °C | Asegura la síntesis de SiO2 de alta densidad y alta calidad |

| Espesor de la película | Aprox. 1 μm | Equilibrio ideal para máscara de grabado y protección |

| Función de máscara de grabado | Barrera resistente | Protege el silicio durante el grabado en seco de precisión |

| Pasivación | Sello hermético | Aísla las estructuras Al-Si de la corrosión ambiental |

Mejore su fabricación de MEMS con la precisión de KINTEK

Maximice la fiabilidad del sensor y los rendimientos de fabricación con soluciones de oxidación térmica de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, junto con hornos de laboratorio de alta temperatura personalizables diseñados para los requisitos precisos de 1200 °C de la pasivación MEMS.

Ya sea que necesite una atmósfera especializada para el crecimiento de películas delgadas o un horno robusto para el procesamiento a granel, nuestro equipo de ingeniería está listo para adaptar una solución a sus necesidades únicas de investigación o producción.

Contacte a KINTEK Hoy para Optimizar sus Procesos Térmicos

Guía Visual

Referencias

- Min Li, Wenhao Hua. Development of Highly Sensitive and Thermostable Microelectromechanical System Pressure Sensor Based on Array-Type Aluminum–Silicon Hybrid Structures. DOI: 10.3390/mi15091065

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo mejoran las propiedades de los materiales los hornos de atmósfera? Logre un rendimiento superior del material con control de precisión

- ¿Qué papel juega el control de la atmósfera en la carga de rutenio para la síntesis de catalizadores? Master Precision Kinetics

- ¿Cuál es un ejemplo de gas utilizado para el recocido de aleaciones de titanio, y por qué? Descubra el papel esencial del argón para obtener resultados superiores

- ¿Cuáles son las funciones clave de las atmósferas de horno en el tratamiento térmico? Domina los roles protector y activo

- ¿Cómo mantiene un reactor integrado en un horno de mufla un entorno controlado? Control preciso de la calcinación

- ¿Cuál es el propósito de realizar un tratamiento térmico en atmósfera de nitrógeno para ZnS/CeO2? Optimice su proceso de síntesis

- ¿Cuál es la principal diferencia estructural entre un horno de mufla y un horno de atmósfera controlada? Control de gas para mejores resultados

- ¿Por qué es necesaria la protección con gas inerte de alta pureza en un horno de laboratorio? Garantizar la integridad de las cerámicas sensibles