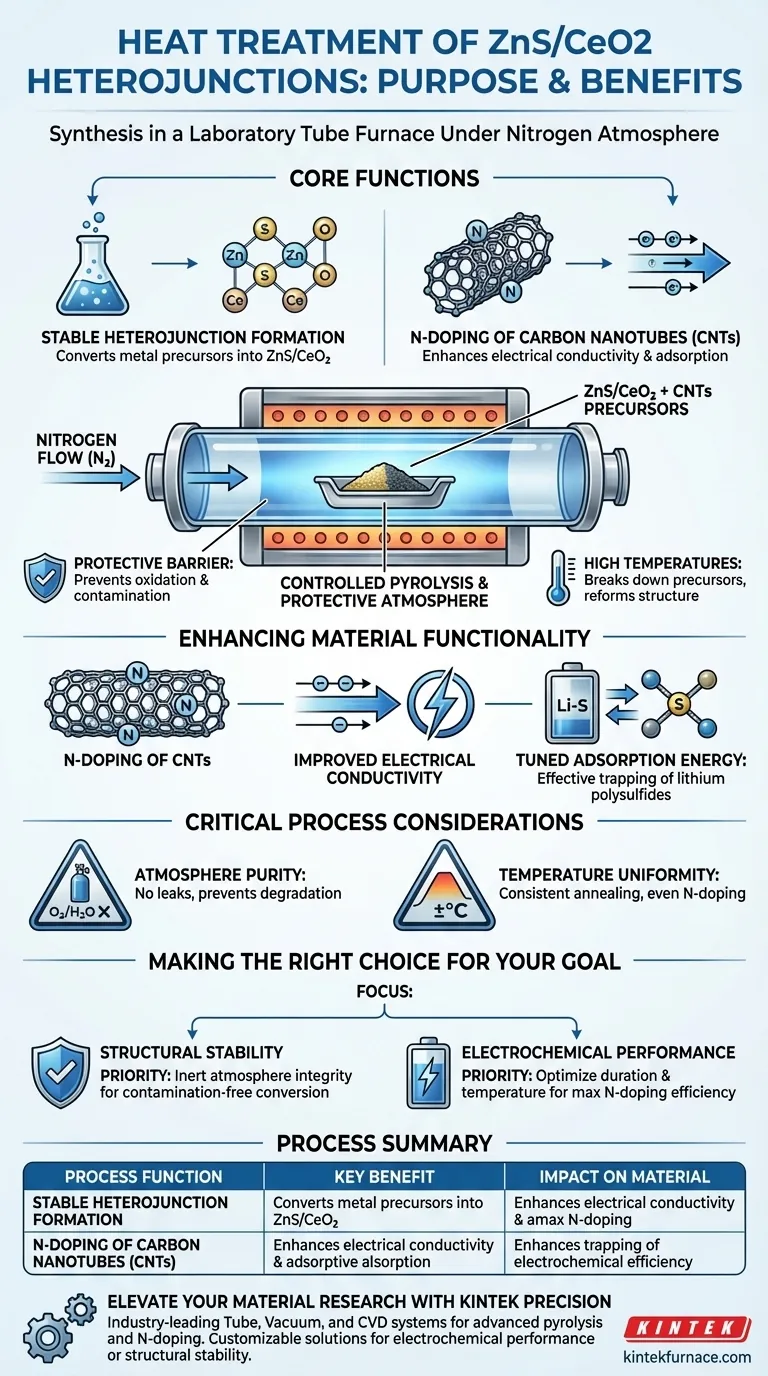

El tratamiento térmico en atmósfera de nitrógeno cumple dos funciones críticas: convertir los precursores metálicos en heterouniones estables de ZnS/CeO2 y, al mismo tiempo, permitir el dopaje de nitrógeno de los nanotubos de carbono (CNT). El horno de tubo de laboratorio proporciona un entorno de pirólisis controlado, protegiendo el material de reacciones no deseadas durante el recocido a alta temperatura.

La atmósfera de nitrógeno actúa como un escudo protector para la formación estructural y como un agente activo para la mejora química, mejorando directamente la conductividad eléctrica y la adsorción de polisulfuros de litio.

Establecimiento del Entorno de Síntesis

Pirólisis Controlada

La función mecánica principal del horno de tubo en este contexto es facilitar la pirólisis controlada.

Se requieren altas temperaturas para descomponer los precursores metálicos y reformarlos en la estructura deseada de heterounión ZnS/CeO2.

Atmósfera Protectora

El uso de una atmósfera de nitrógeno crea una barrera protectora alrededor de la muestra.

Esto evita la oxidación o contaminación incontrolada del aire ambiente, asegurando que los precursores se conviertan estrictamente en las heterouniones estables previstas.

Mejora de la Funcionalidad del Material

Dopaje de Nitrógeno de los CNT

Más allá de estabilizar la estructura, la atmósfera de nitrógeno juega un papel activo en la modificación de la matriz de soporte de carbono.

El proceso permite el dopaje de nitrógeno de los nanotubos de carbono (CNT) presentes en el composite.

Mejora de la Conductividad

Este proceso de dopaje mejora significativamente la conductividad eléctrica del material.

Al introducir átomos de nitrógeno en la red de carbono, las propiedades electrónicas de los CNT se optimizan para el transporte de carga.

Ajuste de la Energía de Adsorción

El dopaje con N tiene un beneficio químico específico con respecto a los polisulfuros de litio.

Ajusta la energía de adsorción del material, haciéndolo más eficaz para atrapar polisulfuros, lo cual es una métrica de rendimiento crítica en aplicaciones de baterías de litio-azufre.

Consideraciones Críticas del Proceso

Pureza de la Atmósfera

Si bien el nitrógeno es protector, la pureza del flujo de gas es primordial.

Cualquier introducción de oxígeno o humedad debido a fugas en el horno de tubo puede comprometer la pirólisis y degradar la calidad de la heterounión.

Uniformidad de la Temperatura

La efectividad del recocido depende en gran medida de la capacidad del horno para mantener un perfil de temperatura constante.

Las fluctuaciones durante la fase de pirólisis pueden provocar una conversión incompleta de los precursores o un dopaje de N desigual en la red de CNT.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de este paso de síntesis, alinee sus controles de proceso con sus objetivos de material específicos:

- Si su enfoque principal es la Estabilidad Estructural: Priorice la integridad de la atmósfera inerte para garantizar la conversión completa y libre de contaminación de los precursores metálicos en ZnS/CeO2.

- Si su enfoque principal es el Rendimiento Electroquímico: Optimice la duración y la temperatura del recocido para maximizar la eficiencia del dopaje de N dentro de los CNT para una mejor conductividad y adsorción.

Este tratamiento térmico es el paso definitorio que transforma los precursores crudos en un material compuesto funcional y de alto rendimiento.

Tabla Resumen:

| Función del Proceso | Beneficio Clave | Impacto en el Material |

|---|---|---|

| Pirólisis Controlada | Formación Estable de Heterouniones | Convierte precursores metálicos en estructuras ZnS/CeO2 |

| Barrera Protectora | Prevención de la Oxidación | Protege las muestras de la contaminación y las reacciones basadas en el aire |

| Dopaje de Nitrógeno | Modificación Química de los CNT | Mejora la conductividad eléctrica y las propiedades electrónicas |

| Ajuste de la Adsorción | Captura de Polisulfuros | Mejora el rendimiento en aplicaciones de baterías de litio-azufre |

Mejore su Investigación de Materiales con KINTEK Precision

Lograr la heterounión perfecta de ZnS/CeO2 requiere un control riguroso sobre la pureza de la atmósfera y la uniformidad de la temperatura. KINTEK ofrece sistemas líderes en la industria de Tubos, Vacío y CVD diseñados para facilitar procesos avanzados de pirólisis y dopaje de N.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus necesidades de laboratorio únicas. Ya sea que esté optimizando el rendimiento electroquímico o la estabilidad estructural, nuestros equipos garantizan el entorno consistente necesario para la síntesis de compuestos de alto rendimiento.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contáctenos hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Yulin Luo, Qi-Hui Wu. Carbon Nanotubes-Doped Metal Oxides and Metal Sulfides Heterostructure Achieves 3D Morphology Deposition of Li2S and Stable Long-Cycle Lithium–Sulfur Batteries. DOI: 10.3390/inorganics13060181

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es una atmósfera reductora? Domina la protección y el control de materiales

- ¿Qué es un horno de caja con atmósfera y cuáles son sus usos principales? Esencial para el procesamiento térmico controlado

- ¿Cómo afecta el control de la atmósfera al recocido de homogeneización del acero de baja aleación? Logre una integridad química precisa

- ¿Qué papel fundamental desempeña un Horno de Pirólisis en el reciclaje de residuos de preimpregnados de grado aeroespacial? Lograr una recuperación de alto valor

- ¿Cuáles son las ventajas técnicas de usar hidrógeno de alta pureza para la sinterización de Cu-Al2O3? Mejora la Unión y la Conductividad

- ¿Por qué un horno de nitruración en gas equipado con un sistema de control de atmósfera se utiliza para aleaciones de titanio? Garantice la precisión

- ¿Cuáles son las ventajas de un horno de atmósfera controlada sobre los hornos de tubo? Control superior del proceso para materiales sensibles

- ¿Qué funciones protectoras críticas cumple el argón para los compuestos AA7150-Al2O3? Garantizar la pureza y la densidad