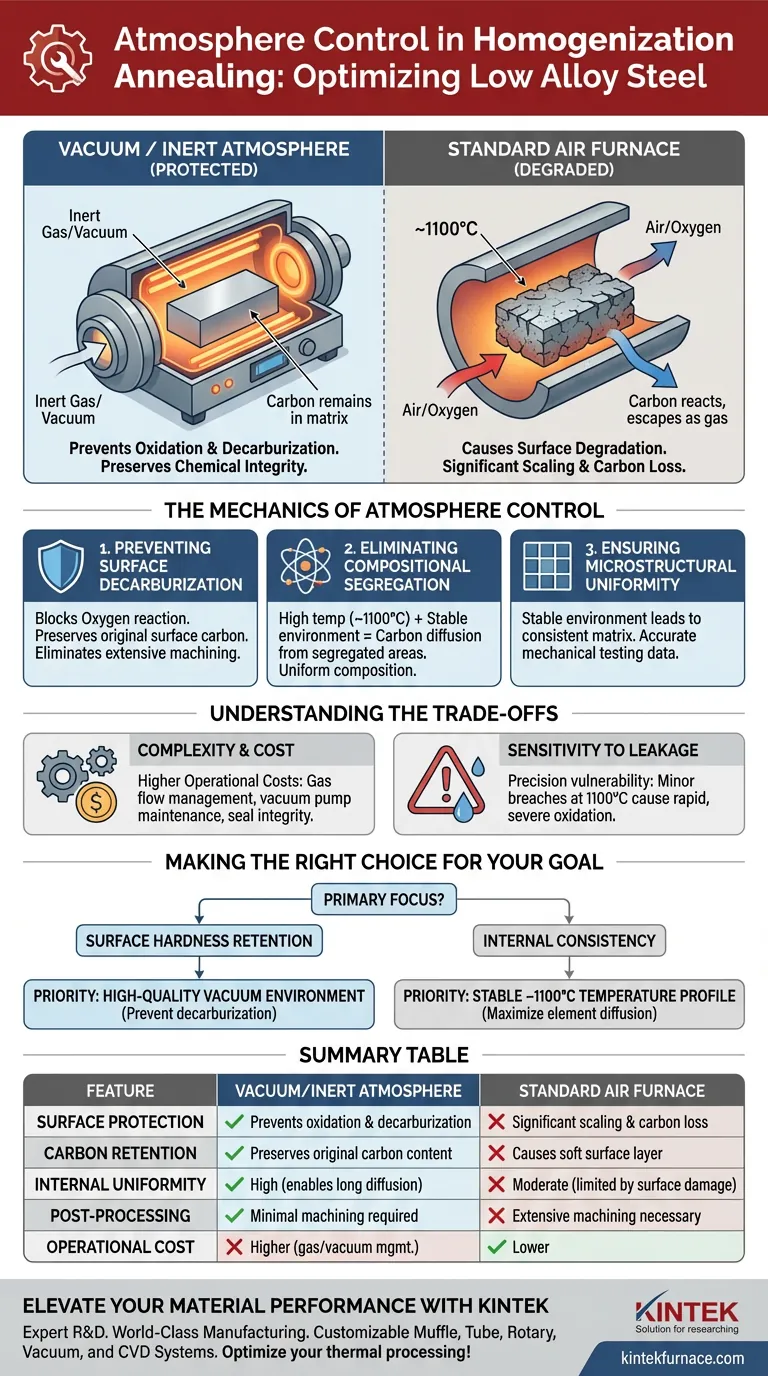

El control de la atmósfera determina la integridad química del acero de baja aleación durante el proceso de recocido de homogeneización. Al utilizar un entorno de vacío o inerte dentro de un horno tubular o mufla, se previene activamente la oxidación superficial y la descarburación. Esta protección permite que el material experimente los cambios microestructurales necesarios sin sufrir la degradación superficial típica de los metales procesados en aire.

Al mantener un vacío o una atmósfera inerte a temperaturas alrededor de los 1100 °C, estos hornos aseguran que el carbono permanezca dentro de la matriz del acero en lugar de reaccionar con el oxígeno, lo que resulta en un material composicionalmente uniforme.

La Mecánica del Control de la Atmósfera

Prevención de la Descarburación Superficial

En los hornos de aire estándar, las altas temperaturas hacen que los átomos de carbono en la superficie del acero reaccionen con el oxígeno, escapando como gas. Esto deja una capa "descarburada" con pobres propiedades mecánicas.

Las atmósferas de vacío e inertes bloquean eficazmente esta reacción. Conservan el contenido de carbono original del acero hasta la superficie, eliminando la necesidad de un mecanizado posterior extenso para eliminar las capas dañadas.

Eliminación de la Segregación Composicional

Los aceros de baja aleación a menudo sufren de segregación, donde el carbono y otros elementos se agrupan en lugar de distribuirse uniformemente.

Bajo una atmósfera controlada, puede mantener el acero de forma segura a altas temperaturas (aprox. 1100 °C) durante períodos prolongados. Este entorno térmico proporciona la energía de activación necesaria para que los átomos de carbono difundan desde las áreas segregadas de regreso a la matriz principal.

Aseguramiento de la Uniformidad Microestructural

El objetivo final de la homogeneización es la consistencia. Al eliminar la variable de la oxidación, el horno crea un entorno estable donde la difusión es el proceso físico dominante.

Esto da como resultado una microestructura uniforme en toda la sección transversal del material. Una matriz consistente asegura que las pruebas mecánicas posteriores arrojen datos precisos sobre las verdaderas propiedades del acero, en lugar de sus defectos.

Comprensión de las Compensaciones

Complejidad y Costo del Proceso

Si bien el recocido en aire es simple, operar bajo vacío o gas inerte agrega variables significativas. Debe gestionar los caudales de gas, el mantenimiento de la bomba de vacío y la integridad de los sellos, lo que aumenta los costos operativos.

Sensibilidad a las Fugas

La precisión de este proceso es también su vulnerabilidad. A 1100 °C, incluso una pequeña brecha en el sello de vacío o un contaminante en el suministro de gas inerte puede provocar una oxidación rápida y severa, arruinando potencialmente todo el lote.

Tomando la Decisión Correcta para su Objetivo

- Si su enfoque principal es la retención de la dureza superficial: Priorice un entorno de vacío de alta calidad para prevenir la pérdida de carbono superficial (descarburación).

- Si su enfoque principal es la consistencia interna: Asegúrese de que el horno pueda mantener un perfil de temperatura estable de 1100 °C para maximizar la difusión de los elementos segregados.

El control de la atmósfera transforma el recocido de un simple proceso de calentamiento a una estrategia de preservación química de precisión, asegurando que su acero de baja aleación funcione exactamente como fue diseñado.

Tabla Resumen:

| Característica | Atmósfera de Vacío/Inerte | Horno de Aire Estándar |

|---|---|---|

| Protección Superficial | Previene la oxidación y la descarburación | Escalado y pérdida de carbono significativos |

| Retención de Carbono | Conserva el contenido de carbono original | Causa una capa superficial blanda |

| Uniformidad Interna | Alta (permite largos tiempos de difusión) | Moderada (limitada por daños superficiales) |

| Post-Procesamiento | Se requiere mecanizado mínimo | Se requiere mecanizado extenso |

| Costo Operacional | Más alto (gestión de gas/vacío) | Más bajo |

Mejore el Rendimiento de su Material con KINTEK

No permita que la oxidación comprometa la investigación o fabricación de su aleación. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus requisitos específicos de homogeneización y recocido, asegurando que sus aceros de baja aleación logren una uniformidad microestructural perfecta en todo momento.

¿Listo para optimizar su procesamiento térmico? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Guillaume Ah‐Lung, Johan Jacquemin. Effects of Melting/Casting and Thermal Treatment Surrounding Gas Phase Composition on the Properties of a Low-Alloyed Steel. DOI: 10.3390/met14121317

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de vacío y un horno atmosférico? Eligiendo el Proceso Térmico Correcto

- ¿Cuál es la función de un horno de calcinación de laboratorio en la síntesis de CoO? Ingeniería de Nanopartículas de Alto Rendimiento

- ¿Qué es un horno de atmósfera? Logre un procesamiento de materiales superior con entornos controlados

- ¿Por qué utilizar control de atmósfera de nitrógeno en la reducción de cromita? Garantizar la integridad del proceso y prevenir la oxidación

- ¿Cuáles son algunas estrategias de mitigación de riesgos para las operaciones de hornos de atmósfera controlada? Garantice la seguridad y la eficiencia en su laboratorio

- ¿Cuáles son las aplicaciones comunes de los hornos de atmósfera controlada por programa? Esencial para el procesamiento de materiales a alta temperatura

- ¿Qué es un horno de atmósfera inerte? Protege los materiales de la oxidación y la contaminación

- ¿Cuál es el propósito de introducir una atmósfera protectora de nitrógeno durante el recocido continuo del acero al silicio?