En esencia, un horno de atmósfera controlada por programa se utiliza siempre que las propiedades de un material deben manipularse con precisión en un entorno de alta temperatura libre de la influencia del aire. Son herramientas críticas para el sinterizado, recocido, soldadura fuerte y tratamiento térmico a alta temperatura de materiales avanzados en los sectores de metalurgia, electrónica, cerámica y ciencia de materiales.

El propósito principal de un horno de atmósfera no es solo generar calor, sino controlar meticulosamente el entorno químico durante el proceso de calentamiento. Este control es la clave para prevenir reacciones no deseadas como la oxidación y lograr las propiedades del material específicas y repetibles requeridas para aplicaciones avanzadas.

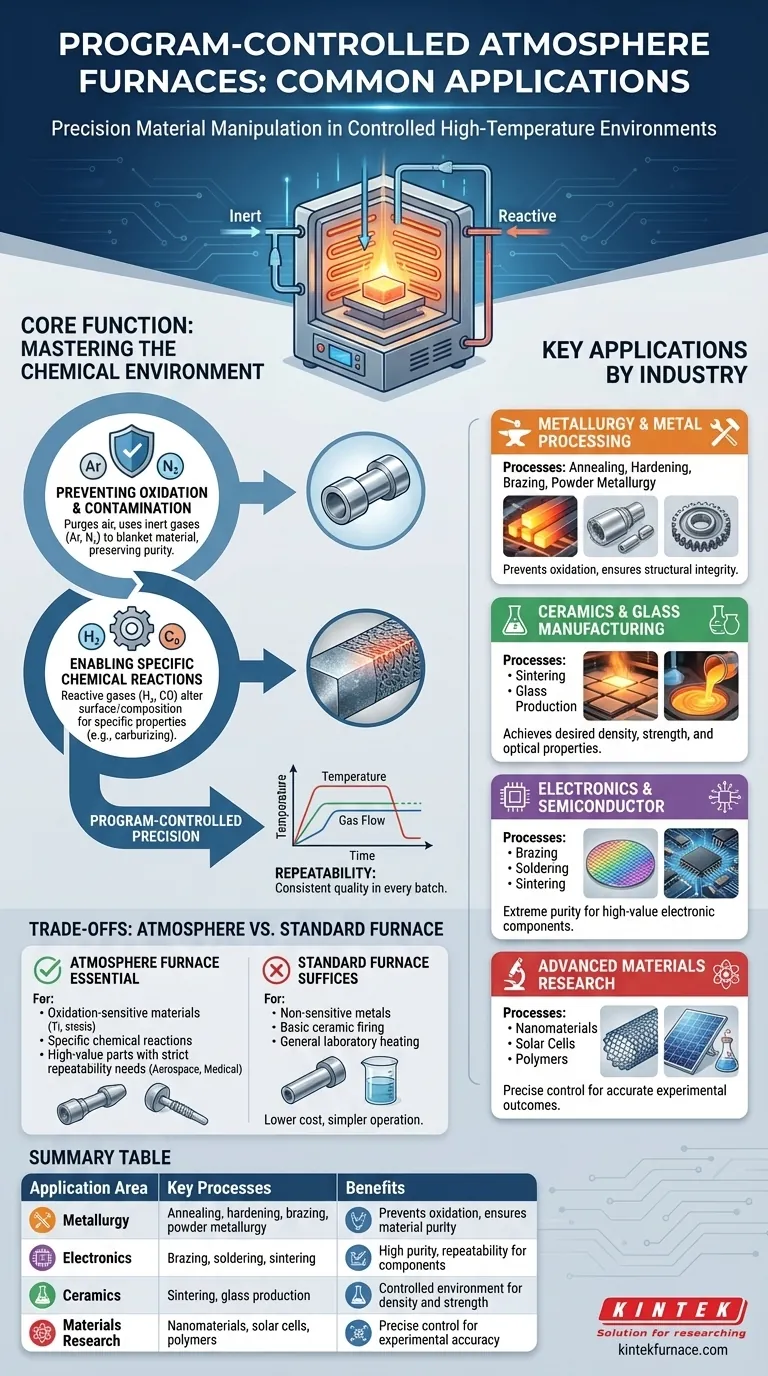

La Función Central: Dominar el Entorno Químico

A altas temperaturas, la mayoría de los materiales son muy reactivos con el oxígeno y la humedad presentes en el aire ambiente. Un horno de atmósfera controlada por programa resuelve esto creando una cámara sellada donde el aire es reemplazado por un gas o mezcla de gases específica y estrictamente controlada.

Prevención de la Oxidación y la Contaminación

Muchos metales avanzados, como las aleaciones de titanio y los metales en polvo, se oxidarán rápidamente cuando se calientan al aire. Esta oxidación puede arruinar la integridad estructural y el rendimiento del material.

Un horno de atmósfera purga la cámara de aire y la llena con un gas inerte, como argón o nitrógeno. Esto cubre el material, protegiéndolo de reacciones químicas no deseadas y asegurando que su pureza se mantenga durante todo el proceso térmico.

Habilitar Reacciones Químicas Específicas

En algunos procesos, el objetivo no es prevenir una reacción, sino causar una específica. La atmósfera del horno puede componerse de gases reactivos para alterar la superficie o composición del material.

Por ejemplo, se puede usar una atmósfera de hidrógeno como agente reductor para eliminar óxidos de una superficie antes de la soldadura fuerte. Una atmósfera rica en carbono se puede usar para la cementación, un proceso que endurece la superficie de las piezas de acero.

Garantizar la Repetibilidad del Proceso

El aspecto "controlado por programa" es lo que garantiza la precisión y la repetibilidad, que no son negociables en la fabricación industrial.

Estos hornos utilizan controladores sofisticados para ejecutar perfiles preprogramados de temperatura y atmósfera. Esta automatización asegura que cada pieza en cada lote experimente exactamente las mismas condiciones, lo que conduce a una calidad consistente en productos como dispositivos médicos o componentes semiconductores.

Aplicaciones Clave por Proceso e Industria

La capacidad de controlar tanto la temperatura como la química hace que estos hornos sean indispensables en varios campos de alta tecnología.

Metalurgia y Procesamiento de Metales

Esta es un área de aplicación principal. Los procesos incluyen recocido (ablandamiento de metales), templado (fortalecimiento) y soldadura fuerte (unión de piezas, especialmente componentes automotrices de aluminio). También es esencial para la metalurgia de polvos, donde los polvos metálicos se sinterizan en piezas sólidas.

Fabricación de Cerámica y Vidrio

Las cerámicas avanzadas requieren un sinterizado preciso para lograr la densidad y resistencia mecánica deseadas. Un horno de atmósfera proporciona el entorno limpio y controlado necesario. También se utiliza en la producción de vidrio especializada para lograr propiedades ópticas específicas.

Producción de Electrónica y Semiconductores

La industria electrónica depende de hornos de atmósfera para fabricar componentes con pureza extrema. Los procesos clave incluyen la soldadura fuerte de componentes electrónicos, la soldadura en un entorno controlado y el sinterizado de materiales para dispositivos semiconductores y pantallas.

Investigación de Materiales Avanzados

Para los científicos de materiales, estos hornos son herramientas de investigación fundamentales. Se utilizan para desarrollar y probar nuevos materiales, incluidos nanomateriales, componentes para células solares y materiales poliméricos de alto rendimiento, donde incluso variaciones atmosféricas menores podrían alterar el resultado experimental.

Comprensión de las Compensaciones: Horno de Atmósfera vs. Horno Estándar

Elegir el horno correcto es una decisión crítica basada en las necesidades de su material y sus objetivos de proceso.

Cuándo es Esencial un Horno de Atmósfera

Debe utilizar un horno de atmósfera para cualquier proceso que involucre materiales sensibles a la oxidación como el titanio o ciertos aceros. También se requiere para procesos que dependen de un entorno químico específico, como la reducción o la cementación, y para la fabricación de componentes de alto valor donde la repetibilidad del proceso es primordial (por ejemplo, aeroespacial, médico, electrónica).

Cuándo es Suficiente un Horno Más Sencillo

Para escenarios básicos como el tratamiento térmico de metales no sensibles, la cocción de cerámica simple o el calentamiento general de muestras de laboratorio, a menudo es suficiente un horno "de caja" estándar que opera al aire. Estos hornos son más simples de operar y tienen un costo inicial más bajo, lo que los convierte en una opción más práctica cuando el control atmosférico preciso no es una variable crítica.

Tomar la Decisión Correcta para su Objetivo

En última instancia, la decisión se reduce a los requisitos químicos de su material a altas temperaturas.

- Si su enfoque principal es la fabricación de componentes avanzados (p. ej., semiconductores, dispositivos médicos): Un horno de atmósfera es esencial para la pureza y el control del proceso requeridos.

- Si su enfoque principal es el procesamiento de metales sensibles a la oxidación (p. ej., aleaciones de titanio, metales en polvo): Necesita un horno de atmósfera para prevenir la degradación del material y asegurar la integridad final de la pieza.

- Si su enfoque principal es el tratamiento térmico general o la investigación básica: Un horno estándar es probablemente más rentable si sus materiales no son sensibles al aire.

Elegir el horno correcto se trata de adaptar la herramienta a las necesidades químicas específicas de su material a altas temperaturas.

Tabla Resumen:

| Área de Aplicación | Procesos Clave | Beneficios |

|---|---|---|

| Metalurgia | Recocido, templado, soldadura fuerte, metalurgia de polvos | Previene la oxidación, asegura la pureza del material |

| Electrónica | Soldadura fuerte, soldadura, sinterizado | Alta pureza, repetibilidad para componentes |

| Cerámica | Sinterizado, producción de vidrio | Entorno controlado para densidad y resistencia |

| Investigación de Materiales | Nanomateriales, células solares, polímeros | Control preciso para la exactitud experimental |

¡Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas como Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus necesidades experimentales únicas para sinterizado, recocido, soldadura fuerte y más. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su proceso y lograr resultados superiores!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento