La mitigación eficaz de riesgos para las operaciones de hornos de atmósfera controlada implica una estrategia de múltiples capas que combina controles de ingeniería robustos, procedimientos administrativos estrictos y una gestión de procesos diligente. Las estrategias clave incluyen la implementación de enclavamientos de seguridad y sensores de gas, garantizar una capacitación exhaustiva del operador, utilizar una ventilación adecuada y controlar cuidadosamente los materiales y las atmósferas gaseosas introducidas en el horno para prevenir explosiones, asfixia y fallos del proceso.

Los peligros únicos de los hornos de atmósfera controlada van más allá de las altas temperaturas. El desafío principal es gestionar el entorno gaseoso controlado, a menudo inflamable o que desplaza el oxígeno. La verdadera seguridad se logra no mediante una solución única, sino mediante la superposición de sistemas independientes de controles de ingeniería y procedimentales.

Los Riesgos Únicos de los Hornos de Atmósfera Controlada

Los hornos estándar presentan un peligro térmico. Los hornos de atmósfera controlada añaden riesgos químicos y relacionados con la presión porque operan reemplazando el aire con un medio gaseoso específico para lograr las propiedades metalúrgicas deseadas. Comprender estos riesgos específicos es el primer paso para mitigarlos.

El Peligro de las Atmósferas Inflamables y Reactivas

Muchos procesos de tratamiento térmico utilizan atmósferas que contienen altas concentraciones de gases inflamables como hidrógeno o gas endotérmico (una mezcla de hidrógeno, monóxido de carbono y nitrógeno).

Si esta mezcla inflamable se combina con oxígeno debido a una fuga o un ciclo de purga inadecuado, puede crear un entorno altamente explosivo dentro de la cámara caliente del horno.

El Peligro de las Atmósferas Inertes

Otros procesos utilizan gases inertes como nitrógeno o argón para crear un ambiente libre de oxígeno y prevenir la oxidación.

Aunque no son inflamables, estos gases son asfixiantes. Una fuga significativa en un espacio cerrado puede desplazar el oxígeno, creando un entorno que amenaza la vida del personal.

El Peligro del Fallo del Proceso

La atmósfera del horno es una variable crítica del proceso. Una composición, presión o caudal de gas incorrectos no solo arruinarán el producto, sino que también pueden dañar el horno en sí.

Por ejemplo, un potencial de carbono incorrecto puede provocar una carburación o descarburación no deseadas, dejando inútiles componentes costosos.

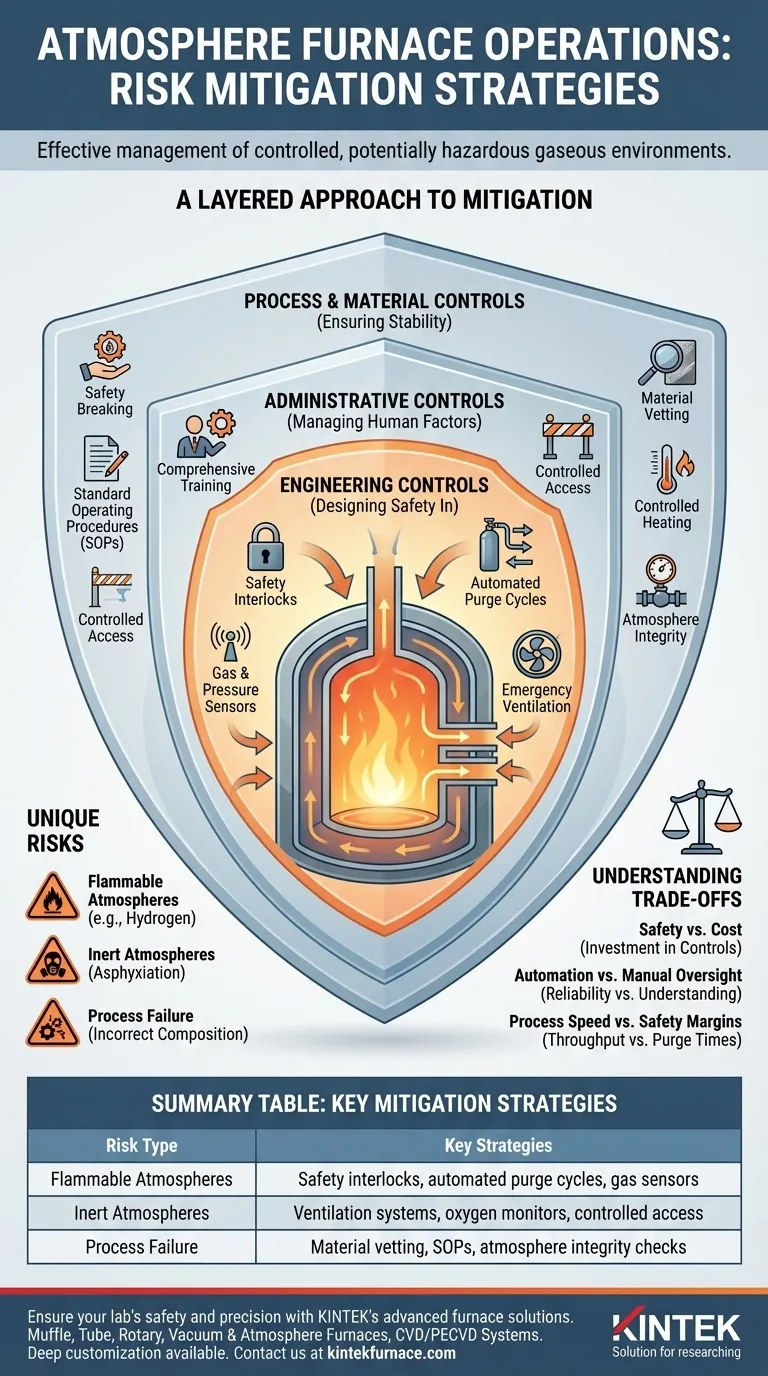

Un Enfoque por Capas para la Mitigación

Un programa de seguridad sólido se basa en la "jerarquía de controles", que prioriza las soluciones de ingeniería sobre las procedimentales porque son inherentemente más confiables.

Controles de Ingeniería: Incorporando la Seguridad

Esta es la capa de protección más crítica. Son sistemas físicos diseñados para prevenir automáticamente un estado peligroso.

Los controles clave incluyen:

- Enclavamientos de Seguridad: Estos sistemas previenen acciones inseguras, como abrir la puerta del horno antes de que se complete un ciclo de purga o introducir gas inflamable cuando la temperatura está por debajo de su punto de autoignición.

- Ciclos de Purga Automatizados: Un sistema programado que utiliza un gas inerte (como nitrógeno) para eliminar de forma segura todo el oxígeno antes de introducir gas inflamable, y para eliminar todo el gas inflamable antes de que la puerta se abra al aire.

- Sensores de Gas y Presión: Monitoreo continuo de la composición de la atmósfera, la presión de la cámara y las tasas de flujo de gas. Estos sensores deben estar vinculados a alarmas y procedimientos de apagado automático.

- Ventilación de Emergencia: Un sistema de ventilación dedicado y de alta capacidad que se puede activar para evacuar rápidamente los gases peligrosos del área de trabajo en caso de fuga.

Controles Administrativos: Gestión de Factores Humanos

Estos controles son los procedimientos y políticas que gobiernan cómo las personas trabajan con el equipo.

Son esenciales, pero se consideran menos confiables que los controles de ingeniería porque dependen de la adhesión humana.

- Capacitación Exhaustiva: Solo el personal autorizado y debidamente capacitado debe operar el equipo. La capacitación debe cubrir las operaciones normales, los procedimientos de apagado y la respuesta detallada a emergencias por incendios, explosiones o fugas de gas.

- Procedimientos Operativos Estándar (POE): Deben existir instrucciones claras y escritas para cada fase de la operación, incluido el arranque, el apagado, la carga/descarga y las paradas de emergencia.

- Acceso Controlado: El área alrededor del horno debe estar restringida al personal capacitado y autorizado para minimizar la interferencia no informada.

Controles de Proceso y Materiales: Garantizando la Estabilidad

Esta capa se centra en lo que se introduce en el horno y cómo se ejecuta el ciclo.

- Evaluación de Materiales: Nunca caliente materiales que puedan liberar vapores peligrosos, humo excesivo o contaminantes volátiles. Las sustancias no identificadas en las piezas pueden envenenar la atmósfera o crear reacciones inesperadas.

- Calentamiento Controlado: Evite sobrecalentar los materiales más allá de su temperatura de procesamiento requerida, ya que esto puede provocar reacciones imprevistas o dañar el producto y el horno.

- Integridad de la Atmósfera: Asegúrese de que los gases de suministro cumplan con las especificaciones de pureza y que los controles de flujo estén calibrados correctamente para mantener la atmósfera precisa requerida para el proceso.

Comprender las Compensaciones

La implementación de una estrategia de seguridad integral requiere equilibrar prioridades contrapuestas. Ser consciente de estas compensaciones es crucial para tomar decisiones informadas.

Seguridad vs. Costo

Los controles de ingeniería avanzados, como los sistemas de purga totalmente automatizados y la detección exhaustiva de gases, representan una inversión de capital inicial significativa. Sin embargo, este costo es una inversión contra fallos catastróficos, pérdida de equipo y lesiones graves, que son mucho más costosos a largo plazo.

Automatización vs. Supervisión Manual

Si bien la automatización es una herramienta poderosa para la seguridad y la coherencia, no es infalible. Los operadores deben estar capacitados para comprender el proceso lo suficientemente bien como para reconocer cuándo un sistema automatizado no funciona correctamente, en lugar de confiar ciegamente en él.

Velocidad del Proceso vs. Márgenes de Seguridad

A menudo existe presión para aumentar el rendimiento acortando los tiempos de ciclo. Apresurar pasos críticos como las purgas con gas inerte es una causa común de incidentes en hornos. Los procedimientos de seguridad deben definir y hacer cumplir los tiempos mínimos de purga y los caudales, que nunca deben comprometerse por la productividad.

Tomar la Decisión Correcta para su Operación

Su estrategia de mitigación debe adaptarse a su equipo, procesos y objetivos organizacionales específicos.

- Si su enfoque principal es la seguridad del personal: Priorice la inversión en controles de ingeniería como ciclos de purga automatizados y detección continua de gases tanto para gases inflamables como para el desplazamiento de oxígeno.

- Si su enfoque principal es la integridad del proceso y la calidad del producto: Céntrese en un control riguroso de la atmósfera mediante sensores de alta calidad, calibración regular y capacitación detallada del operador sobre el impacto metalúrgico de la química de los gases.

- Si su enfoque principal es establecer un nuevo programa de seguridad: Comience con una evaluación formal de riesgos y luego construya una estrategia en capas basada en la jerarquía de controles, comenzando con las soluciones de ingeniería más efectivas.

En última instancia, un enfoque proactivo y vigilante para gestionar los riesgos únicos de las atmósferas controladas es la base de una operación de horno segura y exitosa.

Tabla Resumen:

| Tipo de Riesgo | Estrategias Clave de Mitigación |

|---|---|

| Atmósferas Inflamables | Enclavamientos de seguridad, ciclos de purga automatizados, sensores de gas |

| Atmósferas Inertes | Sistemas de ventilación, monitores de oxígeno, acceso controlado |

| Fallo del Proceso | Evaluación de materiales, POE, comprobaciones de integridad de la atmósfera |

Garantice la seguridad y precisión de su laboratorio con las soluciones avanzadas de hornos de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios opciones de hornos de alta temperatura como Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera Controlada, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda nos permite satisfacer con precisión sus requisitos experimentales únicos, mejorando la mitigación de riesgos y la eficiencia operativa. Contáctenos hoy para analizar cómo podemos apoyar sus necesidades específicas.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales