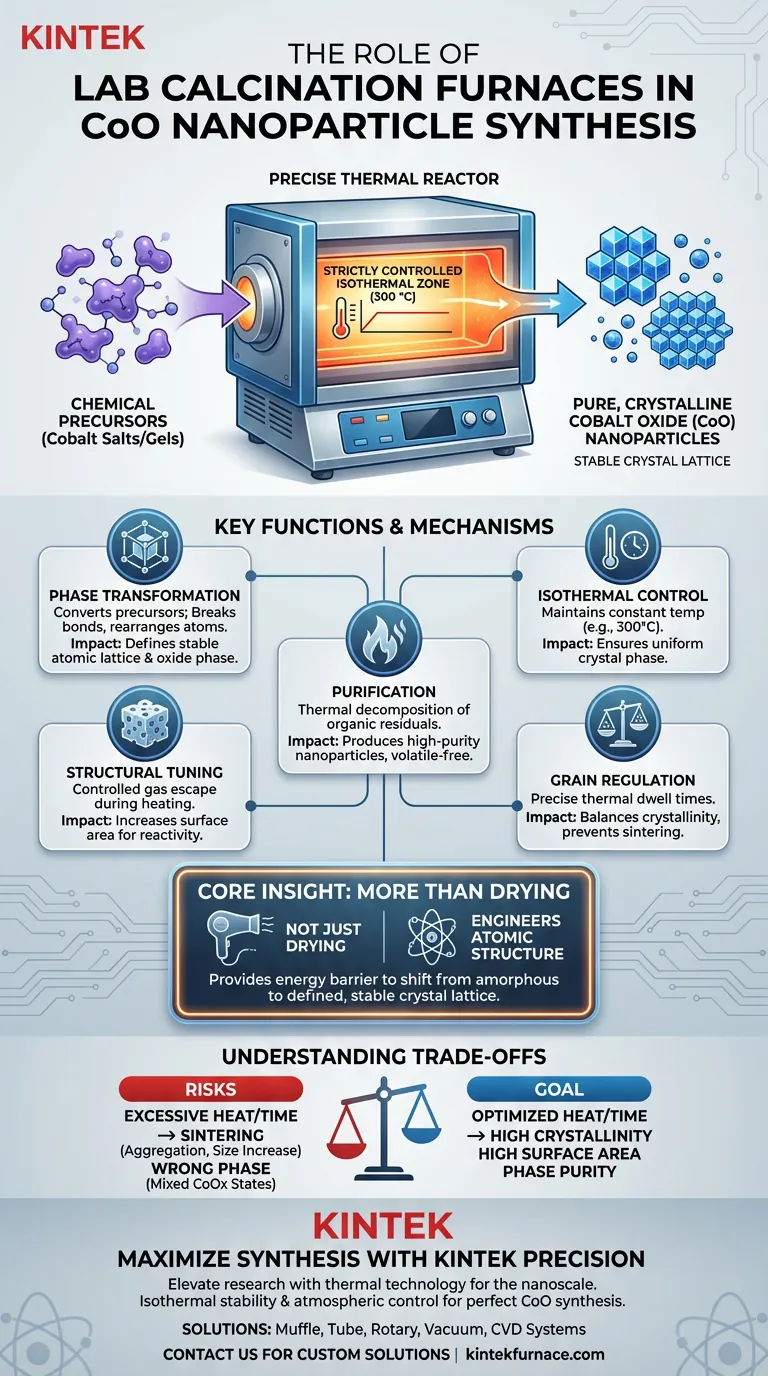

Un horno de calcinación de laboratorio sirve como el reactor térmico preciso necesario para convertir precursores químicos en nanopartículas estables de óxido de cobalto (CoO). Al mantener condiciones termodinámicas estrictamente controladas —específicamente calentamiento isotérmico alrededor de 300 °C— el horno impulsa la transformación completa de los precipitados de sal de cobalto en una fase de óxido cristalina pura, eliminando simultáneamente los residuos volátiles.

Idea Central: El horno no se limita a secar el material; diseña la estructura atómica del material. Proporciona la barrera energética necesaria para cambiar la sustancia de un estado amorfo o precursor a una red cristalina definida y estable, asegurando que las nanopartículas finales posean la pureza y las propiedades físicas requeridas.

El Mecanismo de Transformación de Fases

Conversión de Precursores a Cristales

La función principal del horno es facilitar una reacción en estado sólido. Los precursores químicos, a menudo sales o geles de cobalto, son termodinámicamente inestables en comparación con el óxido deseado. El horno proporciona la energía térmica necesaria para romper los enlaces químicos del precursor y reorganizar los átomos en la estructura cristalina estable del Óxido de Cobalto (CoO).

Control Termodinámico Preciso

Lograr nanopartículas de alta calidad requiere más que solo calor; requiere estabilidad isotérmica. El horno crea un entorno uniforme donde la temperatura se mantiene constante (por ejemplo, a 300 °C). Esto asegura que cada partícula del lote experimente la misma historia térmica, lo que resulta en una fase cristalina uniforme en lugar de una mezcla de material subreaccionado y sobrerreaccionado.

Purificación y Mejora Estructural

Eliminación de Impurezas Volátiles

Durante la síntesis, los precursores a menudo se mezclan con solventes, surfactantes o estabilizadores orgánicos. El horno de calcinación actúa como una cámara de purificación. A través de la oxidación continua a alta temperatura, el calentamiento estrictamente controlado quema estos componentes orgánicos residuales e impurezas volátiles. Esto es fundamental para obtener nanopartículas de alta pureza libres de contaminantes que podrían obstaculizar el rendimiento.

Desarrollo del Área Superficial

A medida que los gases residuales y los componentes volátiles escapan del material durante el calentamiento, a menudo dejan vacíos. Este proceso puede diseñar una estructura porosa similar a una esponja dentro de las nanopartículas. Este aumento en el área superficial específica es vital para aplicaciones que requieren alta reactividad, como la catálisis, donde una mayor área superficial expuesta equivale a un mejor rendimiento.

Comprender las Compensaciones

El Equilibrio entre Cristalinidad y Agregación

Si bien temperaturas más altas o tiempos de permanencia más largos mejoran la cristalinidad y eliminan más impurezas, también conllevan riesgos. El calor excesivo puede hacer que las nanopartículas se sintericen (se fusionen), lo que lleva a un aumento significativo del tamaño del grano y a una pérdida del área superficial a nanoescala deseada.

Riesgos de Estabilidad de Fase

El cobalto puede existir en múltiples estados de óxido (por ejemplo, CoO, Co3O4). La atmósfera del horno y la precisión de la temperatura son las únicas salvaguardias contra la formación de la fase incorrecta. Un control de temperatura inexacto o un calentamiento desigual pueden dar lugar a materiales de fase mixta, comprometiendo las propiedades electrónicas o magnéticas del producto final.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su síntesis de óxido de cobalto, alinee los parámetros de su horno con sus métricas de rendimiento específicas:

- Si su enfoque principal es la alta pureza y la cristalinidad perfecta: Priorice un horno con una estabilidad isotérmica excepcional para garantizar la descomposición orgánica completa y la disposición uniforme de la red cristalina.

- Si su enfoque principal es la actividad catalítica: Concéntrese en la velocidad de rampa y la dinámica de escape de gas; una liberación controlada de volátiles crea la estructura porosa necesaria para el área superficial máxima.

El horno de calcinación de laboratorio es la herramienta definitoria que cierra la brecha entre el potencial químico bruto y los nanomateriales funcionales de alto rendimiento.

Tabla Resumen:

| Función | Descripción | Impacto en Nanopartículas de CoO |

|---|---|---|

| Transformación de Fases | Convierte precursores de cobalto en estructuras cristalinas | Define la red atómica estable y la fase de óxido |

| Control Isotérmico | Mantiene una temperatura constante (por ejemplo, 300 °C) | Asegura una fase cristalina uniforme en todo el lote |

| Purificación | Descomposición térmica de residuos orgánicos | Produce nanopartículas de alta pureza libres de volátiles |

| Ajuste Estructural | Escape de gas controlado durante el calentamiento | Aumenta el área superficial para la reactividad catalítica |

| Regulación de Granos | Tiempos de permanencia térmica precisos | Equilibra la cristalinidad con la prevención de la sinterización |

Maximice la Síntesis de su Material con la Precisión KINTEK

Mejore su investigación y producción con tecnología térmica diseñada para la nanoescala. Ya sea que esté diseñando catalizadores o materiales electrónicos, KINTEK proporciona la estabilidad isotérmica y el control atmosférico necesarios para una síntesis perfecta de óxido de cobalto.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD. Todos nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades termodinámicas únicas.

¿Listo para lograr una cristalinidad y pureza superiores? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Kyfti Yolanda Siburian, Agung Nugroho. Effect of CoO loading on electrochemical properties of activated carbon from sugarcane bagasse. DOI: 10.5599/jese.2439

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué funciones realiza un horno de resistencia de caja para acero para resortes de ultra alta resistencia? Guía experta de tratamiento térmico

- ¿Por qué se requiere una atmósfera protectora de argón de alta pureza durante la carbonización? Lograr estructuras de carbono óptimas

- ¿Cuáles son las consideraciones de costo al usar argón en el tratamiento térmico? Maximice el ahorro y la calidad

- ¿Cuáles son las aplicaciones clave de un horno de atmósfera controlada? Desbloquee el Procesamiento Preciso de Materiales

- ¿Cuáles son las características clave de un horno de atmósfera controlada? Desbloquee transformaciones de materiales precisas

- ¿Cómo funciona el mecanismo de calentamiento de un horno de retorta? Desbloquee un control preciso de la atmósfera para su laboratorio

- ¿Cómo mejora el principio de atmósfera inerte el control del proceso en aplicaciones científicas? Logre resultados precisos y libres de contaminantes

- ¿Cómo influye un horno de templado de precisión en el acero SCM440? Optimización de la arquitectura de grano y preparación para la nitruración