En esencia, el principio de atmósfera inerte mejora el control del proceso al crear un fondo químicamente neutro. Este entorno controlado elimina sistemáticamente los gases atmosféricos reactivos, principalmente oxígeno y vapor de agua, que de otro modo introducirían reacciones secundarias no deseadas e impredecibles. Al eliminar estas variables, usted asegura que el proceso que observa es el que pretendía ejecutar.

La función principal de una atmósfera inerte no es añadir algo a su proceso, sino quitar algo: la incertidumbre. Al eliminar los gases atmosféricos reactivos, usted obtiene un control directo sobre el entorno químico, asegurando que sus resultados sean un verdadero reflejo de su experimento previsto, y no un producto de la contaminación.

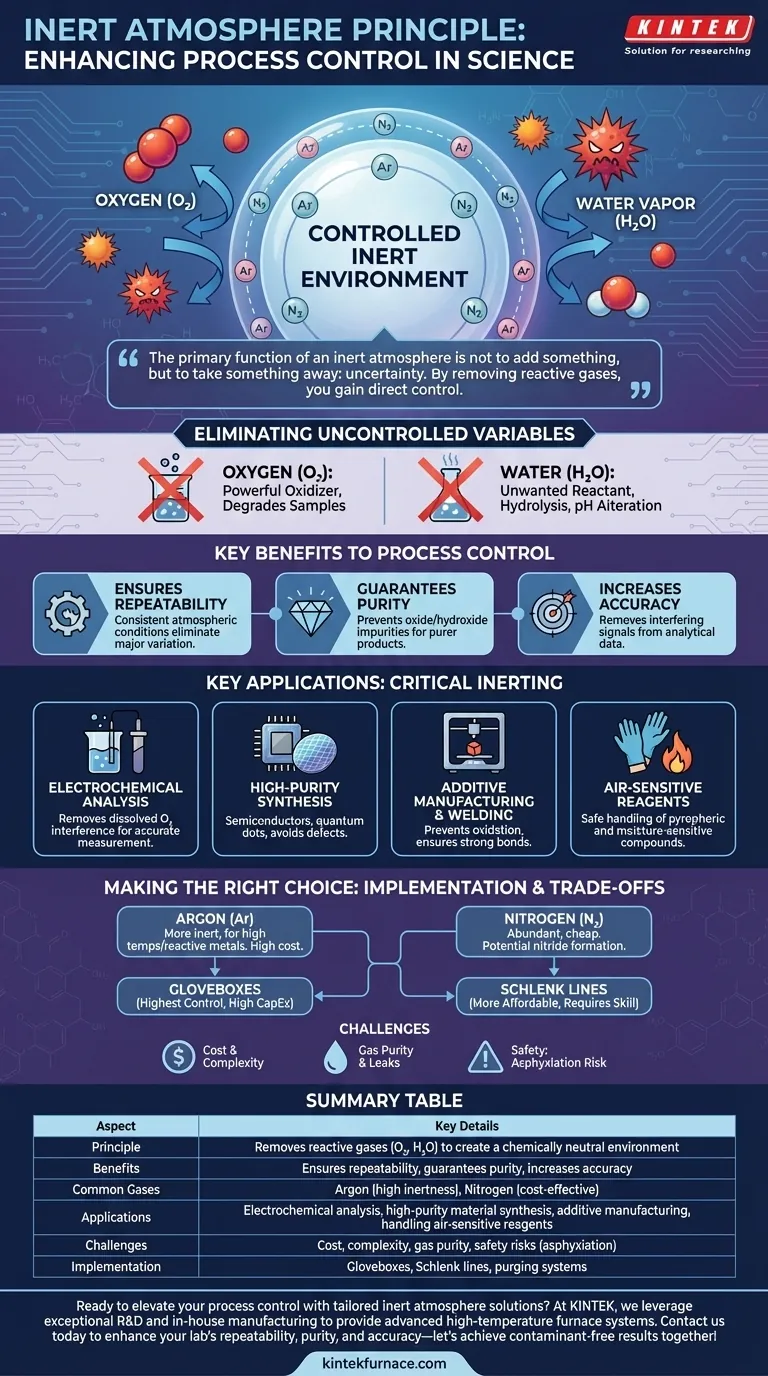

El Principio de Inerción: Eliminación de Variables Incontroladas

Para dominar el control del proceso, primero debe definir los límites de su sistema. Una atmósfera inerte es una de las herramientas más poderosas para establecer un límite químico estable y predecible.

¿Qué es una Atmósfera Inerte?

Una atmósfera inerte es un volumen de gas que no participa fácilmente en reacciones químicas bajo un conjunto de condiciones dadas. Este entorno generalmente está compuesto de gases nobles como el Argón (Ar) o un gas relativamente no reactivo como el Nitrógeno (N₂).

El objetivo es desplazar físicamente el aire reactivo en un espacio de trabajo —como una caja de guantes, un reactor o una línea Schlenk— con este gas no reactivo, creando un escenario experimental controlado.

Los Principales Contaminantes: Oxígeno y Agua

Para la mayoría de las aplicaciones, los dos culpables principales que se intenta eliminar del aire ambiente son el oxígeno y el vapor de agua.

El Oxígeno (O₂) es un potente agente oxidante que puede degradar muestras, formar óxidos no deseados o interferir con mediciones electroquímicas.

El Agua (H₂O) puede actuar como un reactivo no deseado en reacciones de hidrólisis, un catalizador para reacciones secundarias o una fuente de protones que puede alterar el pH de un sistema.

Cómo se traduce esto en Control de Procesos

Al purgar un sistema con un gas inerte, se eliminan estas variables incontroladas. Esto mejora directamente el control del proceso de tres maneras fundamentales:

- Asegura la Repetibilidad: Cada experimento se realiza bajo exactamente las mismas condiciones atmosféricas, eliminando una fuente importante de variación.

- Garantiza la Pureza: Previene la formación de impurezas de óxido o hidróxido en los materiales sintetizados, lo que conduce a un producto final más puro.

- Aumenta la Precisión: Elimina las señales interferentes de las mediciones analíticas, asegurando que los datos que recopila son una representación fiel de su muestra.

Aplicaciones Clave Donde la Inerción es Crítica

La necesidad de una atmósfera controlada no es académica; es una necesidad práctica en muchos campos científicos e industriales de alto riesgo.

Análisis Electroquímico

Como señala la referencia, este es un ejemplo clásico. El oxígeno disuelto en un electrolito es electroquímicamente activo y puede crear una señal de fondo que enmascara la señal del analito que se intenta medir. La purga de la solución con Argón elimina esta interferencia, lo que conduce a una medición limpia y precisa.

Síntesis de Materiales de Alta Pureza

En campos como la fabricación de semiconductores o la síntesis de puntos cuánticos, incluso niveles de oxígeno de partes por millón pueden introducir defectos en una red cristalina. Estos defectos pueden alterar drásticamente las propiedades electrónicas u ópticas del material, inutilizándolo.

Fabricación Aditiva y Soldadura

Al trabajar con metales a altas temperaturas, como en la impresión 3D de metales o la soldadura TIG, la exposición al oxígeno provoca una oxidación rápida. Esto forma una capa de óxido frágil y débil que compromete la integridad estructural de la pieza final. Se requiere un escudo continuo de gas inerte para crear uniones fuertes y limpias.

Manipulación de Reactivos Sensibles al Aire

Muchos compuestos organometálicos y otros reactivos avanzados son pirofóricos (se inflaman espontáneamente en el aire) o se descomponen rápidamente al exponerse a la humedad. Para estos productos químicos, una atmósfera inerte no es solo para el control del proceso, es un requisito absoluto para la manipulación segura y la viabilidad experimental.

Comprender las Compensaciones y los Desafíos de Implementación

Si bien es potente, implementar un sistema de atmósfera inerte no está exento de desafíos. Una comprensión clara de las compensaciones es esencial para un uso efectivo.

Elección del Gas Inerte Adecuado

El Nitrógeno es el caballo de batalla de la inerción porque es abundante y económico. Sin embargo, a altas temperaturas, puede reaccionar con ciertos metales (como el litio o el titanio) para formar nitruros.

El Argón es significativamente más inerte que el nitrógeno y es el gas preferido para procesos a alta temperatura o cuando se trabaja con metales altamente reactivos. Su principal inconveniente es su mayor coste.

Coste y Complejidad

Lograr y mantener una atmósfera inerte requiere equipo especializado. Las cajas de guantes ofrecen el mayor nivel de control, pero representan una importante inversión de capital. Las líneas Schlenk son una alternativa más asequible para los laboratorios de química, pero requieren más habilidad por parte del usuario. El consumo continuo de gas de alta pureza también representa un coste operativo continuo.

La Pureza No es Absoluta

Los gases inertes se venden en varios grados de pureza. Para aplicaciones altamente sensibles, incluso el gas de "ultra alta pureza" puede necesitar pasar a través de un purificador de gas adicional para eliminar contaminantes traza hasta niveles de partes por billón. Además, mantener esta pureza es una batalla constante contra las fugas microscópicas en el sistema.

Consideraciones de Seguridad

Los gases inertes son asfixiantes. Una fuga importante en una sala con ventilación deficiente puede desplazar el oxígeno a niveles peligrosamente bajos. Todas las instalaciones que utilizan grandes cantidades de gas inerte deben contar con una ventilación robusta y estar equipadas con monitores y alarmas de nivel de oxígeno.

Tomar la Decisión Correcta para Su Aplicación

El rigor de su estrategia de inerción debe ser directamente proporcional a la sensibilidad de su proceso.

- Si su enfoque principal es la precisión analítica: Utilice el gas de mayor pureza (típicamente Argón) dentro de un sistema sellado como una caja de guantes para eliminar incluso las interferencias electroquímicas o espectroscópicas traza.

- Si su enfoque principal es la integridad del material a granel: El nitrógeno es a menudo la opción más rentable para procesos como la soldadura o el recocido, pero primero debe verificar que no forma nitruros no deseados con su material a las temperaturas de proceso.

- Si su enfoque principal es la seguridad al manipular productos químicos reactivos: Una caja de guantes o línea Schlenk robusta y probada contra fugas no es negociable para prevenir la descomposición, el fuego o las explosiones.

- Si su enfoque principal es la estabilidad de la muestra a largo plazo: Almacenar materiales sensibles bajo una presión positiva de gas inerte dentro de un desecador o caja de guantes previene la degradación por oxidación o hidrólisis lenta con el tiempo.

En última instancia, dominar el uso de una atmósfera inerte la transforma de un requisito complejo a una poderosa herramienta para lograr una fidelidad de proceso absoluta.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Principio | Elimina gases reactivos (O₂, H₂O) para crear un entorno químicamente neutro |

| Beneficios | Asegura la repetibilidad, garantiza la pureza, aumenta la precisión |

| Gases Comunes | Argón (alta inercia), Nitrógeno (rentable) |

| Aplicaciones | Análisis electroquímico, síntesis de materiales de alta pureza, fabricación aditiva, manipulación de reactivos sensibles al aire |

| Desafíos | Coste, complejidad, pureza del gas, riesgos de seguridad (asfixia) |

| Implementación | Cajas de guantes, líneas Schlenk, sistemas de purga |

¿Listo para elevar el control de su proceso con soluciones de atmósfera inerte personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar sistemas de hornos avanzados de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea en electroquímica, síntesis de materiales o manipulación de reactivos sensibles al aire. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la repetibilidad, pureza y precisión de su laboratorio: ¡logremos resultados libres de contaminantes juntos!

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo se utiliza el MPCVD en la producción de componentes ópticos de diamante policristalino? Descubra el crecimiento de diamante de alta pureza para óptica

- ¿Por qué es importante el mantenimiento de las tuberías de gas en los equipos MPCVD? Garantizar la pureza y la seguridad en el crecimiento de cristales

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Por qué es importante el sistema de control de temperatura en el equipo MPCVD? Asegura un crecimiento preciso del diamante y estabilidad del proceso

- ¿Cuáles son algunos desafíos asociados con el MPCVD? Superar los altos costos y la complejidad para la síntesis de diamantes