El argón de alta pureza funciona como una barrera crítica entre su muestra y el oxígeno circundante durante el proceso de carbonización. Su función principal en un horno tubular de alta temperatura es crear un entorno inerte que previene completamente la ablación oxidativa, asegurando que los precursores orgánicos como el papel de carbono y la polianilina no se quemen a temperaturas elevadas.

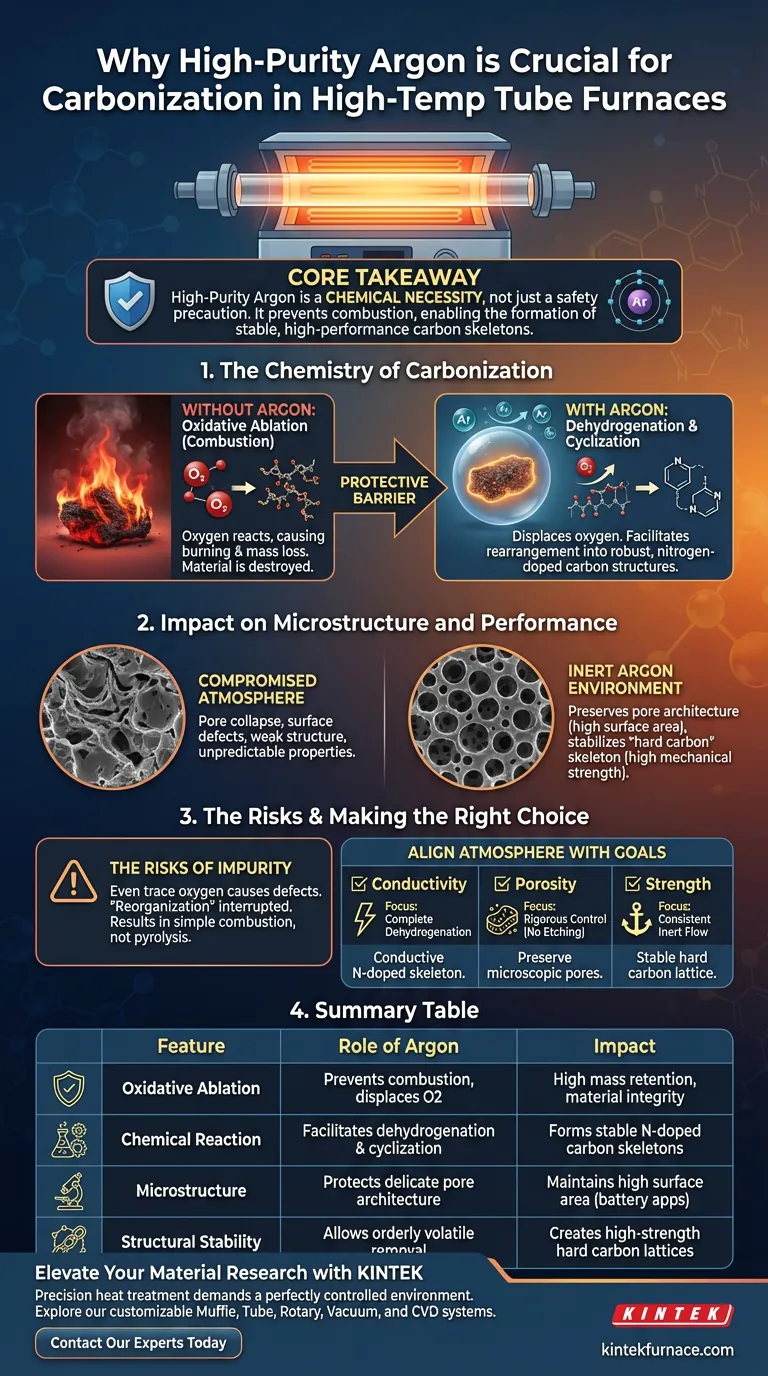

Conclusión Clave La introducción de argón de alta pureza no es simplemente una medida de seguridad; es una necesidad química para convertir polímeros orgánicos en esqueletos de carbono estables. Sin esta atmósfera inerte, el material sufriría combustión en lugar de las precisas reacciones de deshidrogenación y ciclación requeridas para formar estructuras dopadas con nitrógeno de alto rendimiento.

La Química de la Carbonización

Prevención de la Ablación Oxidativa

A las altas temperaturas requeridas para la carbonización, el oxígeno se vuelve altamente reactivo. Sin una atmósfera protectora, los componentes orgánicos reaccionarían rápidamente con el oxígeno, lo que resultaría en combustión (quemado) y pérdida de masa del material.

El argón de alta pureza desplaza el oxígeno dentro del tubo, asegurando que la energía térmica se utilice para la transformación estructural en lugar de la destrucción. Esto permite que el material sobreviva al tratamiento térmico intacto.

Facilitación de la Deshidrogenación y Ciclación

El objetivo de la carbonización es reorganizar la estructura molecular del precursor. En un entorno de argón inerte, los polímeros como la polianilina experimentan cambios químicos específicos: deshidrogenación (eliminación de hidrógeno) y ciclación (formación de estructuras anulares).

Estas reacciones son esenciales para convertir los componentes orgánicos en un esqueleto de carbono dopado con nitrógeno robusto. El argón asegura que estas reacciones procedan sin interferencia de contaminantes atmosféricos.

Impacto en la Microestructura y el Rendimiento

Preservación de la Estructura de Poros

Para aplicaciones que requieren alta área superficial, como electrodos de baterías, la arquitectura física del material es primordial. La atmósfera de argón protege la microestructura de poros de colapsar o ser erosionada por la oxidación.

Al preservar estos poros, el proceso asegura que el material final mantenga la capacidad y el área superficial específicos requeridos para aplicaciones de alto rendimiento.

Estabilización del Esqueleto del Material

El proceso de carbonización elimina componentes volátiles para transformar polímeros en materiales estructuralmente estables. La atmósfera de argón facilita esto al permitir que los volátiles escapen sin desencadenar reacciones secundarias que podrían debilitar la estructura.

Esto da como resultado un esqueleto de "carbono duro" con alta resistencia mecánica. Esta resistencia es crítica si el material está destinado a soportar la carga de componentes activos posteriores.

Los Riesgos de la Compromisión Atmosférica

El Costo de la Impureza

Si bien el diseño del horno crea el potencial de aislamiento, la pureza del gas es el factor decisivo. Incluso cantidades traza de oxígeno que ingresan a la cámara pueden causar defectos superficiales o combustión parcial.

Si la atmósfera no es estrictamente inerte, la "reorganización" del esqueleto de carbono se interrumpirá. Esto conduce a materiales con propiedades eléctricas impredecibles y una integridad estructural reducida.

Tratamiento Térmico vs. Combustión

Es vital distinguir entre quemar un material y tratarlo térmicamente. Una atmósfera comprometida convierte un sofisticado proceso de pirólisis en simple combustión.

Para lograr el rendimiento de velocidad y la capacidad específica deseadas en el producto final, la exclusión de oxígeno debe ser absoluta.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de carbonización, alinee su control atmosférico con sus objetivos materiales específicos:

- Si su enfoque principal es la Conductividad Eléctrica: Asegúrese de que la pureza del argón sea suficiente para permitir la deshidrogenación completa, lo que establece el esqueleto de carbono dopado con nitrógeno conductor.

- Si su enfoque principal es la Porosidad Estructural: Se requiere un control atmosférico riguroso para prevenir la erosión oxidativa, lo que preserva la delicada microestructura de poros.

- Si su enfoque principal es la Resistencia Mecánica: Mantenga un flujo inerte constante para permitir la eliminación ordenada de volátiles, lo que resulta en una red de carbono duro reorganizada y estable.

El éxito en la carbonización depende menos del calor aplicado y más de la pureza del entorno en el que ese calor realiza su trabajo.

Tabla Resumen:

| Característica | Rol del Argón de Alta Pureza | Impacto en el Rendimiento del Material |

|---|---|---|

| Ablación Oxidativa | Previene la combustión al desplazar el oxígeno | Asegura alta retención de masa e integridad del material |

| Reacción Química | Facilita la deshidrogenación y ciclación | Forma esqueletos de carbono estables y dopados con nitrógeno |

| Microestructura | Protege la delicada arquitectura de poros | Mantiene alta área superficial para aplicaciones de baterías |

| Estabilidad Estructural | Permite la eliminación ordenada de volátiles | Crea redes de carbono duro de alta resistencia y durabilidad |

| Pureza Atmosférica | Elimina defectos superficiales traza | Asegura propiedades eléctricas y mecánicas predecibles |

Eleve su Investigación de Materiales con KINTEK

No permita que las impurezas atmosféricas comprometan sus resultados de carbonización. En KINTEK, entendemos que el tratamiento térmico de precisión requiere más que altas temperaturas: exige un entorno perfectamente controlado.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas avanzados de Mufla, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables según sus necesidades específicas de pureza de gas y térmicas. Ya sea que esté desarrollando estructuras dopadas con nitrógeno o electrodos de alta capacidad, nuestros hornos de alta temperatura de laboratorio proporcionan la estabilidad y el control inerte necesarios para obtener resultados de calidad profesional.

¿Listo para optimizar su proceso de carbonización? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Shanshan Ma, Bo You. A pyridinic nitrogen-rich carbon paper for hydrazine oxidation-hybrid seawater electrolysis toward efficient H2 generation. DOI: 10.1007/s40843-023-2762-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cómo contribuyen los hornos de atmósfera a la fabricación de cerámica? Mejorar la pureza y el rendimiento

- ¿Qué papel juegan los hornos de atmósfera inerte en la industria de los semiconductores? Esenciales para la pureza y el rendimiento

- ¿Qué opciones de control de atmósfera están disponibles con los hornos tubulares y de caja? Optimice el procesamiento térmico de su laboratorio

- ¿Cuál es el mecanismo por el cual una atmósfera reductora mejora el rendimiento de las ferritas de Mn-Zn? Desbloqueando la excelencia magnética

- ¿Qué condiciones físicas debe proporcionar un horno de reducción a alta temperatura para la exsolución de Ni? Domina la síntesis de tus materiales

- ¿Para qué materiales es adecuado el horno de atmósfera tipo caja experimental? Ideal para metales, cerámicas y materiales avanzados

- ¿Qué hace el nitrógeno en un horno? Cree una atmósfera inerte y libre de oxígeno para obtener resultados superiores

- ¿Qué es un horno de mufla y cuál es su función principal? Lograr un procesamiento térmico de alta pureza en entornos sellados