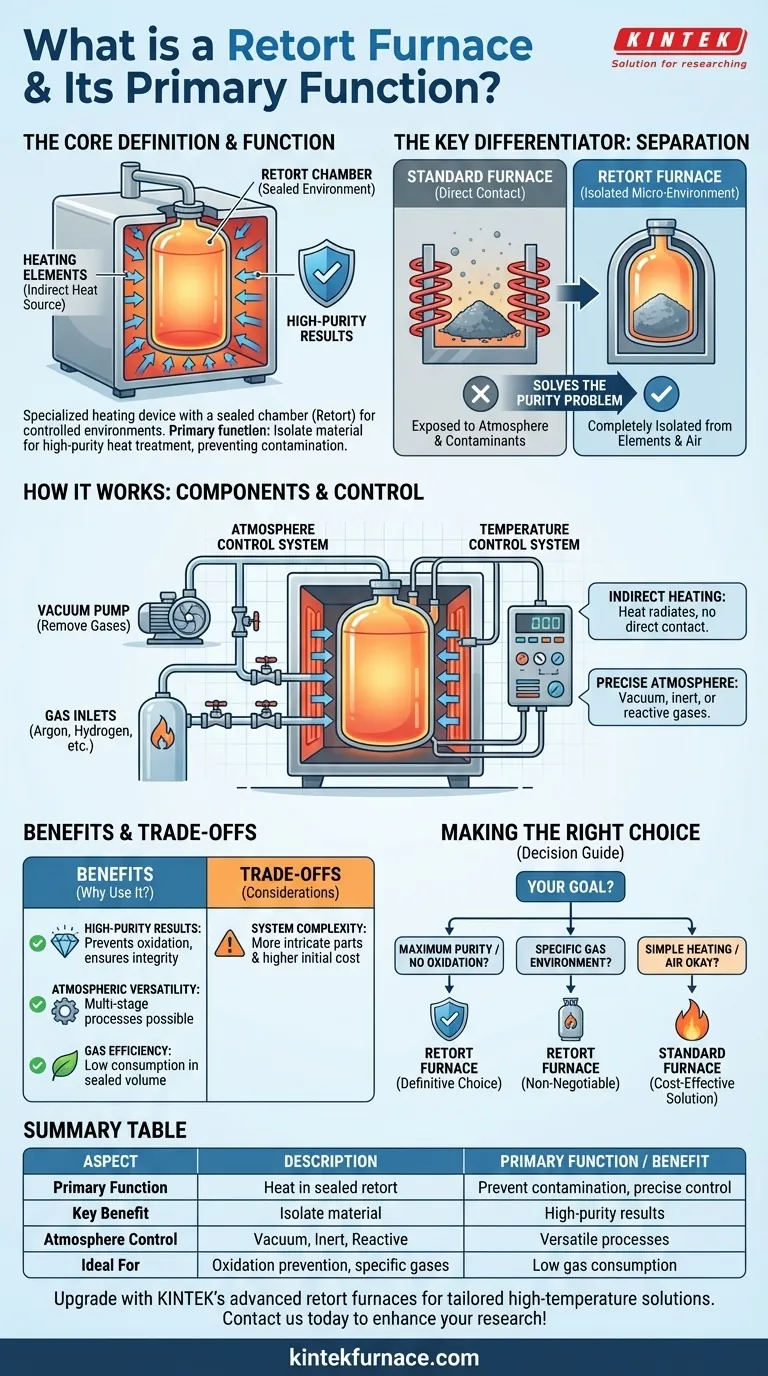

En esencia, un horno de mufla es un dispositivo de calentamiento especializado diseñado para procesos térmicos que exigen un entorno altamente controlado. Su función principal es calentar materiales dentro de una cámara sellada, conocida como mufla, aislando completamente el producto de los elementos calefactores del horno y del aire exterior para prevenir la contaminación y gestionar con precisión las condiciones atmosféricas.

La diferencia fundamental entre un horno estándar y un horno de mufla es la separación. Al colocar el material dentro de un recipiente sellado (la mufla), se crea un microambiente aislado, lo que permite un tratamiento térmico de alta pureza que es imposible en un horno donde el material está expuesto al aire ambiente y al calor directo.

Cómo un Horno de Mufla Resuelve el Problema de la Pureza

El diseño único de un horno de mufla aborda directamente los desafíos de contaminación, oxidación y inconsistencia atmosférica que pueden ocurrir en los hornos convencionales.

El Papel Central de la Mufla

La "mufla" es el corazón del sistema. Es un recipiente sellado, y a menudo cilíndrico, que contiene el material que se está procesando.

Esta cámara se coloca dentro de la estructura más grande del horno, actuando como una barrera entre su producto y el entorno interno del horno.

Aislamiento del Material de la Fuente de Calor

El calentamiento en un horno de mufla es indirecto. Los elementos calefactores del horno calientan el exterior de la mufla, y ese calor se irradia hacia el interior para procesar el material.

Esto evita cualquier contacto directo entre el material y los elementos calefactores, lo que de otro modo podría ser una fuente de contaminación.

Lograr un Control Preciso de la Atmósfera

Dado que la mufla es un recipiente sellado, usted tiene autoridad absoluta sobre la atmósfera en su interior. Esto permite varios procesos críticos.

Puede generar un vacío para eliminar todos los gases reactivos o introducir gases inertes o reactivos específicos como Argón o Hidrógeno para facilitar una reacción química particular o prevenir una no deseada, como la oxidación.

Componentes Clave y su Función

Un horno de mufla es un sistema de partes integradas, cada una con un propósito específico diseñado para mantener el control y la pureza.

La Cámara de la Mufla

Este es el recipiente central donde se coloca el material. Está diseñado para soportar temperaturas extremas y mantener un sello perfecto contra la presión o el vacío.

Elementos Calefactores

Estos se posicionan fuera de la mufla y son responsables de generar el calor. Normalmente están hechos de materiales robustos como grafito, cerámica o aleaciones metálicas especializadas.

Sistema de Control de Temperatura

Este sistema utiliza termopares y controladores sofisticados para monitorear y regular la temperatura con un alto grado de precisión, asegurando que el proceso siga el perfil térmico exacto deseado.

Sistema de Control de Atmósfera

Este sistema incluye las bombas, válvulas y entradas de gas necesarias para eliminar el aire de la mufla e introducir y mantener la presión de los gases de proceso especializados.

Comprender las Compensaciones y Beneficios

Aunque es potente, un horno de mufla es una herramienta especializada. Comprender sus ventajas y complejidades inherentes es clave para utilizarlo de manera efectiva.

El Beneficio Principal: Resultados de Alta Pureza

La principal ventaja es la capacidad de producir materiales excepcionalmente de alta calidad. Al eliminar el oxígeno y otros contaminantes, la mufla sellada previene la oxidación y asegura la integridad química del producto final.

Beneficio: Versatilidad Atmosférica

Un horno de mufla le permite alterar las condiciones atmosféricas durante un único ciclo de cocción. Puede comenzar en vacío, introducir un gas y luego cambiar a otro, lo que permite procesos multifase altamente complejos.

Beneficio: Eficiencia de Gas

Debido a que solo está controlando la atmósfera dentro de la mufla sellada, relativamente pequeña, el consumo de gas es extremadamente bajo en comparación con intentar purgar todo el volumen de un horno más grande y no sellado.

La Consideración Principal: Complejidad del Sistema

La principal compensación es una mayor complejidad. Un horno de mufla requiere bombas de vacío, sistemas de manejo de gases y sellos robustos, lo que lo convierte en una solución más intrincada y, a menudo, más costosa que un simple horno atmosférico.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de calentamiento correcto depende totalmente de los requisitos de su material y proceso.

- Si su enfoque principal es la máxima pureza del material y la prevención de la oxidación: Un horno de mufla es la opción definitiva debido a su atmósfera sellada y controlada.

- Si su proceso requiere entornos de gas específicos (como hidrógeno o argón): La naturaleza sellada y el sistema de control de atmósfera de un horno de mufla son innegociables.

- Si su aplicación es un calentamiento simple donde la exposición al aire no es una preocupación: Un horno atmosférico estándar, sin mufla, es probablemente una solución más rentable y sencilla.

Comprender este principio central de separación ambiental le permite seleccionar la herramienta adecuada para cualquier desafío de procesamiento térmico.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Función Principal | Calentar materiales en una mufla sellada para prevenir la contaminación y controlar la atmósfera con precisión. |

| Beneficio Clave | Resultados de alta pureza al aislar el material de los elementos calefactores y del aire exterior. |

| Control de Atmósfera | Permite entornos de vacío, gases inertes o reactivos para procesos versátiles. |

| Ideal Para | Aplicaciones que requieren prevención de la oxidación, reacciones con gases específicas o bajo consumo de gas. |

¡Mejore el procesamiento térmico de su laboratorio con los hornos de mufla avanzados de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura adaptadas. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Asegure resultados de alta pureza y un control atmosférico eficiente: contáctenos hoy para discutir cómo nuestros hornos pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material