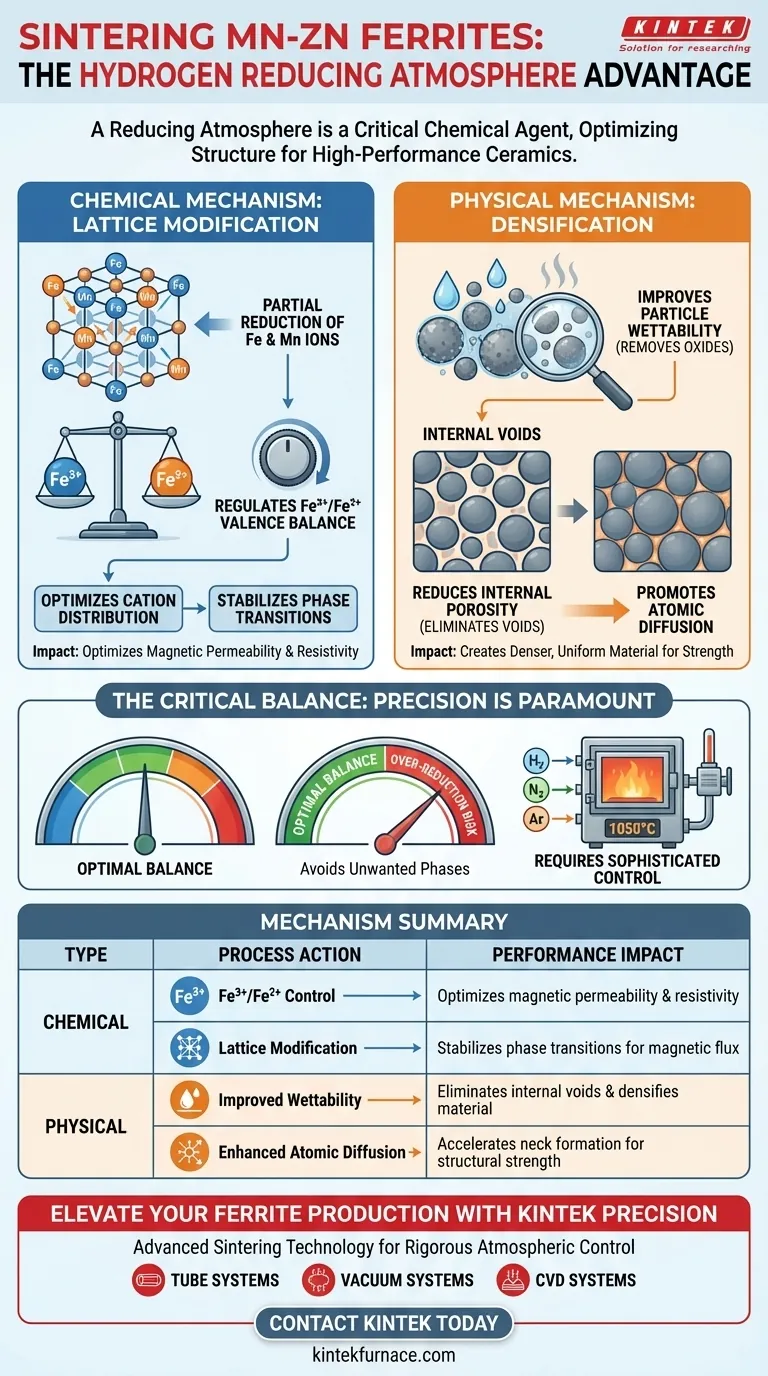

Una atmósfera reductora que contiene hidrógeno funciona como un agente químico crítico durante el sinterizado a alta temperatura de las ferritas de Mn-Zn. Opera reduciendo parcialmente los iones de hierro y manganeso para modificar la distribución de cationes dentro de la red cristalina, al tiempo que mejora simultáneamente la mojabilidad de las partículas para densificar el material.

Conclusión Clave Lograr cerámicas de ferrita de alto rendimiento no se trata solo de calor; requiere un control químico preciso de la estructura interna del material. Una atmósfera reductora optimiza el equilibrio de valencia Fe3+/Fe2+ y minimiza la porosidad, lo que se traduce directamente en una permeabilidad magnética y propiedades eléctricas superiores.

El Mecanismo Químico: Modificación de la Red

Reducción Parcial de Iones

En un entorno de alta temperatura (a menudo alrededor de 1050 °C), el hidrógeno actúa para reducir parcialmente iones metálicos específicos, particularmente hierro y manganeso.

Este proceso de reducción no se trata de eliminar el metal, sino de ajustar su estado de oxidación.

Control del Equilibrio de Valencia

Esta atmósfera permite la regulación precisa de la relación Fe3+/Fe2+.

Como indican los datos suplementarios, mantener este equilibrio de valencia específico es el factor determinante para la permeabilidad magnética final y la resistividad eléctrica del material.

Optimización de la Distribución de Cationes

Al alterar los estados de oxidación, la atmósfera modifica cómo se distribuyen los cationes dentro de la red cristalina de ferrita.

Esta reorganización atómica es necesaria para estabilizar las transiciones de fase requeridas para un rendimiento magnético óptimo.

El Mecanismo Físico: Densificación

Mejora de la Mojabilidad

Más allá de los cambios químicos, la atmósfera reductora mejora significativamente la mojabilidad de las partículas de ferrita.

Al reaccionar con los óxidos superficiales y eliminarlos, la atmósfera "activa" las superficies de las partículas.

Reducción de la Porosidad Interna

La mejora de la mojabilidad promueve directamente la eliminación de vacíos internos.

Esta reducción de la porosidad crea una estructura de material más densa y uniforme, esencial para la resistencia mecánica y el flujo magnético constante.

Promoción de la Difusión Atómica

La reducción activa de las películas superficiales facilita una difusión atómica más sencilla entre las partículas.

Esto acelera la formación de cuellos de sinterización, lo que resulta en un cuerpo cerámico más cohesivo y estructuralmente sólido.

Comprender las Compensaciones

El Riesgo de Sobre-Reducción

Si bien la reducción es necesaria, la precisión es primordial.

Una atmósfera demasiado fuertemente reductora puede alterar la delicada estequiometría de la ferrita, lo que lleva a la formación de fases no deseadas que degradan el rendimiento magnético.

Complejidad del Control

El uso de hidrógeno requiere equipos sofisticados, como un horno tubular de alta temperatura, para mantener la seguridad y la consistencia.

Debe equilibrar el entorno térmico (1050 °C) con caudales de gas exactos (Argón, Hidrógeno o Nitrógeno) para lograr la ventana "neutra" o "reductora" específica requerida para las ferritas de Mn-Zn.

Tomando la Decisión Correcta para su Objetivo

Para aplicar esto a su proceso de sinterizado, debe definir sus objetivos de rendimiento específicos.

- Si su enfoque principal es el Rendimiento de Alta Frecuencia: Priorice una atmósfera que apunte a la distribución de cationes y las transiciones de fase específicas mencionadas en la referencia principal para minimizar las pérdidas por corrientes parásitas.

- Si su enfoque principal es la Densidad Mecánica: Concéntrese en la capacidad de la atmósfera para mejorar la mojabilidad y reducir la porosidad para garantizar un componente físicamente robusto.

- Si su enfoque principal es la Permeabilidad Magnética: Controle estrictamente la mezcla de gases para regular la relación Fe3+/Fe2+, ya que este equilibrio químico dicta la respuesta magnética.

En última instancia, la atmósfera reductora no es solo un gas protector; es un reactivo activo que define la identidad electromagnética de su componente final.

Tabla Resumen:

| Tipo de Mecanismo | Acción del Proceso | Impacto en el Rendimiento |

|---|---|---|

| Químico | Control de Valencia Fe3+/Fe2+ | Optimiza la permeabilidad magnética y la resistividad |

| Químico | Modificación de la Red | Estabiliza las transiciones de fase para el flujo magnético |

| Físico | Mejora de la Mojabilidad | Elimina vacíos internos y densifica el material |

| Físico | Difusión Atómica Mejorada | Acelera la formación de cuellos para la resistencia estructural |

Mejore su Producción de Ferrita con la Precisión KINTEK

Lograr el equilibrio perfecto de Fe3+/Fe2+ requiere más que solo calor: exige un control atmosférico riguroso. KINTEK proporciona la tecnología de sinterizado avanzada necesaria para dominar estos complejos mecanismos químicos.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de tubo, vacío y CVD de alta precisión diseñados específicamente para procesos de sinterizado sensibles. Ya sea que apunte a un rendimiento de alta frecuencia o a la máxima densidad, nuestros hornos de laboratorio de alta temperatura personalizables garantizan el flujo de gas preciso y la estabilidad térmica que sus ferritas de Mn-Zn requieren.

¿Listo para optimizar las propiedades de su material? Contacte a KINTEK hoy para discutir sus requisitos de sinterizado personalizados con nuestro equipo técnico.

Guía Visual

Referencias

- A. Faeghinia. Effects of sintering and pressing conditions on the properties of manganese ferrite. DOI: 10.53063/synsint.2025.53260

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo ayuda un horno de calentamiento por radiación infrarroja a medir el contenido de hidrógeno? Análisis CGHE de alta precisión

- ¿Cómo contribuye un horno de caja de atmósfera al tratamiento térmico de materiales? Logre un control preciso y resultados superiores

- ¿Por qué los hornos de retorta son importantes en las aplicaciones industriales? Descubra el Tratamiento Térmico de Precisión y la Calidad Superior del Material

- ¿Cómo funciona un horno de atmósfera controlada continua? Desbloquee la precisión de alto volumen en el procesamiento de materiales

- ¿Por qué se requieren sistemas de control de vacío o atmósfera para catalizadores de un solo átomo de Fe, Co y Ni? Garantizar la precisión atómica

- ¿Qué es un horno de atmósfera de programa controlado? Domine el tratamiento térmico preciso para materiales avanzados

- ¿Qué consideraciones de seguridad son importantes al operar hornos de atmósfera? Asegure una operación sin explosiones con consejos de expertos

- ¿Qué tipos de gases se utilizan en los hornos inertes para crear un ambiente controlado? Descubra Nitrógeno vs. Argón para resultados óptimos