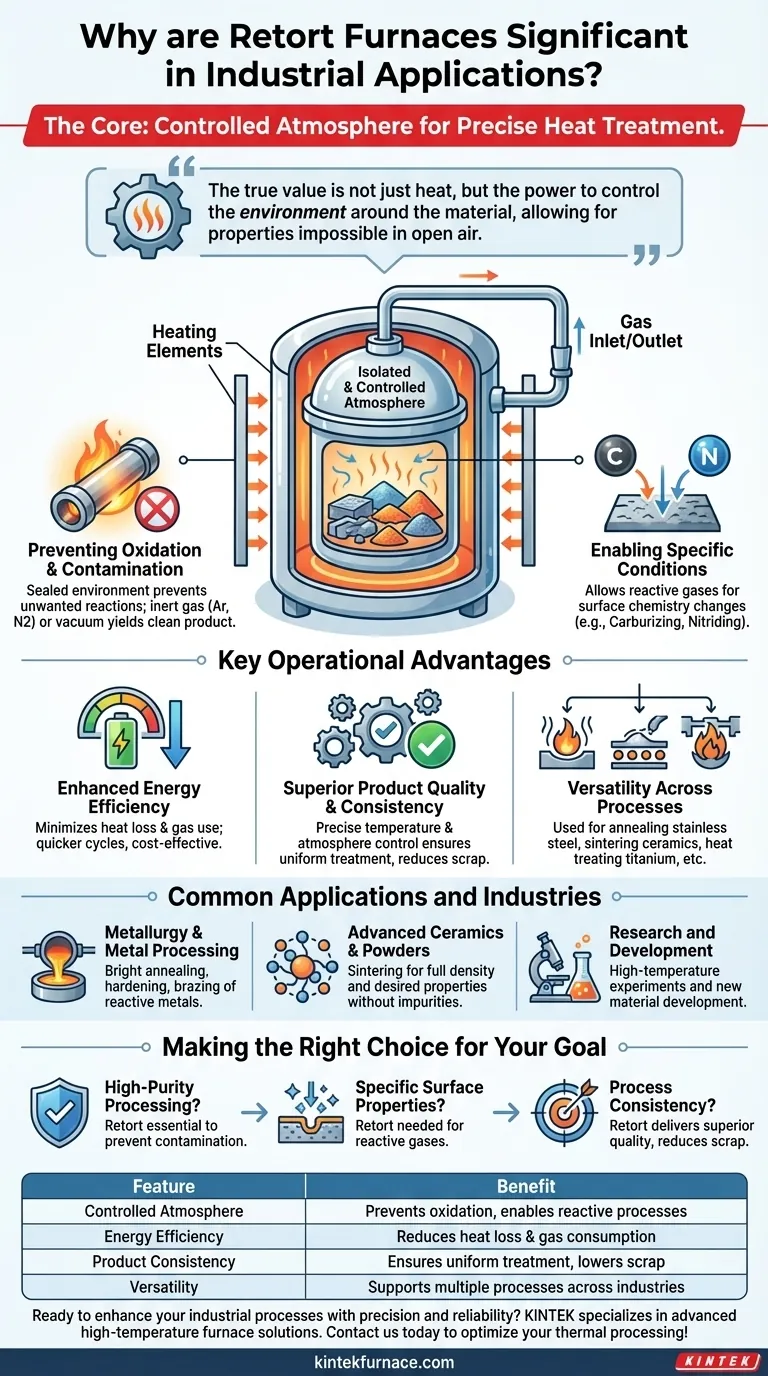

En esencia, la importancia de un horno de retorta radica en su capacidad para realizar un tratamiento térmico preciso dentro de una atmósfera completamente aislada y controlada. A diferencia de los hornos convencionales abiertos al aire, un horno de retorta utiliza un recipiente sellado —la retorta— para alojar el material, protegiéndolo de la oxidación y la contaminación mientras permite entornos químicos altamente específicos para obtener resultados superiores.

El verdadero valor de un horno de retorta no es simplemente el calor que proporciona, sino su poder para controlar el entorno alrededor del material que se calienta. Este control es lo que permite la producción de materiales avanzados con propiedades imposibles de lograr en un proceso al aire libre.

El Principio Definitorio: La Atmósfera Controlada

La característica definitoria que distingue a un horno de retorta es la propia retorta, una cámara sellada y hermética a los gases que aísla la carga de trabajo de los elementos calefactores y de la atmósfera exterior. Este diseño fundamental permite varias capacidades críticas.

### Prevención de la Oxidación y la Contaminación

Muchos metales, aleaciones y cerámicas avanzados son altamente reactivos con el oxígeno, especialmente a altas temperaturas. Calentarlos en un horno normal provoca oxidación, descamación y compromiso de la integridad del material.

La retorta crea un ambiente sellado donde el aire ambiente puede ser bombeado y reemplazado por un gas inerte como argón o nitrógeno, o incluso un vacío. Esto previene completamente reacciones no deseadas, resultando en un producto final limpio, brillante e inalterado.

### Habilitación de Condiciones Atmosféricas Específicas

Más allá de simplemente prevenir la contaminación, la retorta permite la introducción de gases reactivos específicos para lograr los cambios químicos deseados en el material.

Procesos como la carburización (adición de carbono) o la nitruración (adición de nitrógeno) dependen de esta capacidad para alterar con precisión la química superficial y la dureza de una pieza. Este nivel de control del proceso es fundamental para la metalurgia moderna.

Ventajas Operativas Clave

El diseño de un horno de retorta se traduce directamente en beneficios tangibles en eficiencia, consistencia y rentabilidad.

### Mayor Eficiencia Energética

Al contener el calor y la atmósfera dentro de una cámara sellada, los hornos de retorta minimizan la pérdida de calor y reducen el volumen de gas necesario para el procesamiento.

Esto conduce a ciclos de calentamiento más rápidos y una disminución significativa del consumo de combustible o electricidad, lo que hace que el proceso general sea más rentable.

### Calidad y Consistencia Superiores del Producto

La combinación de un control preciso de la temperatura y una atmósfera gestionada asegura que cada pieza de un lote reciba exactamente el mismo tratamiento.

Esto elimina la variabilidad del proceso, lo que resulta en propiedades de material altamente consistentes, tasas de desecho reducidas y una mayor fiabilidad para componentes críticos utilizados en industrias como la electrónica y la metalurgia.

### Versatilidad en los Procesos

Los hornos de retorta no son máquinas de una sola tarea. Su control ambiental los hace increíblemente versátiles para una amplia gama de procesos térmicos.

Se utilizan para todo, desde el recocido de acero inoxidable y el tratamiento térmico de titanio hasta la sinterización de cerámicas avanzadas y el tostado de polvos especializados para aplicaciones químicas.

Aplicaciones e Industrias Comunes

Las capacidades únicas de los hornos de retorta los hacen indispensables en varios campos de alta tecnología.

### Metalurgia y Procesamiento de Metales

En metalurgia, los hornos de retorta son esenciales para procesos que requieren un acabado limpio o propiedades superficiales específicas. Las aplicaciones clave incluyen el recocido brillante de acero inoxidable, el endurecimiento, la soldadura fuerte y el tratamiento térmico de metales reactivos como el titanio.

### Cerámicas y Polvos Avanzados

La producción de cerámicas de alto rendimiento y polvos metálicos se basa en un proceso llamado sinterización, donde las partículas se fusionan a altas temperaturas.

Un horno de retorta proporciona el ambiente limpio y controlado necesario para lograr la densidad total y las propiedades deseadas del material sin introducir impurezas.

### Investigación y Desarrollo

Universidades, laboratorios nacionales y departamentos de I+D corporativos utilizan ampliamente los hornos de retorta para experimentos de alta temperatura y desarrollo de nuevos materiales. La capacidad de controlar con precisión cada variable los convierte en una herramienta ideal para la investigación científica.

Tomar la Decisión Correcta para su Objetivo

Para determinar si un horno de retorta es necesario, debe evaluar los requisitos atmosféricos de su proceso térmico específico.

- Si su enfoque principal es el procesamiento de materiales de alta pureza: Un horno de retorta es innegociable para prevenir la oxidación y la contaminación de materiales sensibles.

- Si su enfoque principal es lograr propiedades superficiales específicas: La capacidad de introducir gases reactivos hace que un horno de retorta sea esencial para procesos como la nitruración o la carburización.

- Si su enfoque principal es la consistencia del proceso para componentes críticos: El control inigualable de la temperatura y la atmósfera de un horno de retorta ofrecerá una calidad superior y reducirá el desperdicio.

En última instancia, elegir un horno de retorta es una decisión para priorizar el control absoluto del proceso y la integridad del producto final por encima de todos los demás factores.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Atmósfera Controlada | Previene la oxidación y la contaminación, permite procesos con gases reactivos |

| Eficiencia Energética | Reduce la pérdida de calor y el consumo de gas para ahorrar costos |

| Consistencia del Producto | Asegura un tratamiento uniforme, reduce las tasas de desperdicio |

| Versatilidad | Soporta recocido, sinterización y más en diversas industrias |

¿Listo para mejorar sus procesos industriales con precisión y fiabilidad? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de retorta adaptados para metalurgia, cerámica e I+D. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades únicas con productos como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Contáctenos hoy para discutir cómo podemos optimizar su procesamiento térmico para obtener resultados superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas