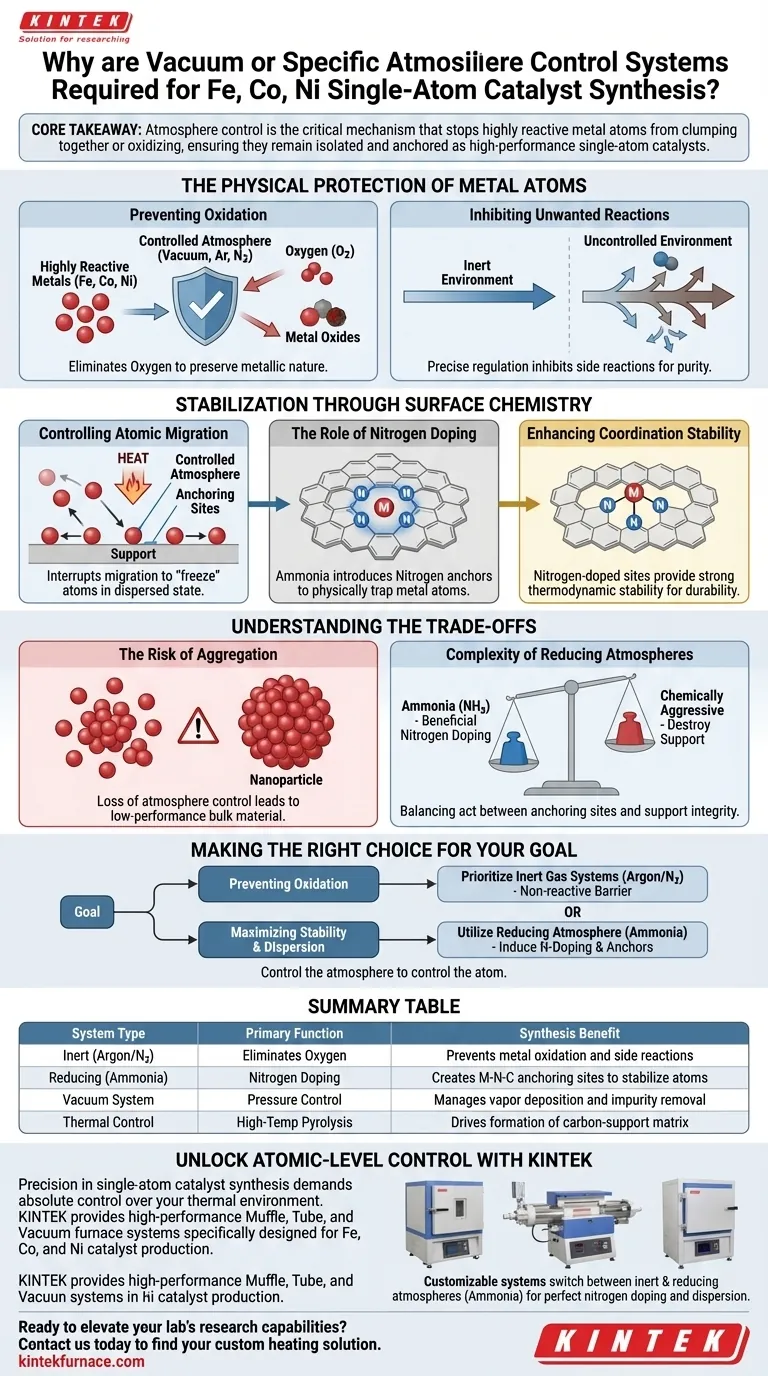

Se requieren estrictamente sistemas de control de vacío o atmósfera específica para regular con precisión el entorno de pirólisis durante la síntesis de catalizadores de un solo átomo de hierro (Fe), cobalto (Co) y níquel (Ni). Estos sistemas utilizan gases como argón, nitrógeno o amoníaco para evitar que los átomos metálicos reaccionen con el oxígeno o migren para formar nanopartículas a granel a las altas temperaturas necesarias para la síntesis.

Conclusión principal: El control de la atmósfera es el mecanismo crítico que impide que los átomos metálicos altamente reactivos se agrupen u oxiden, asegurando que permanezcan aislados y anclados como catalizadores de un solo átomo de alto rendimiento.

La protección física de los átomos metálicos

Prevención de la oxidación

El Fe, el Co y el Ni son metales de transición altamente reactivos. A las altas temperaturas requeridas para la pirólisis, estos metales reaccionarán instantáneamente con cualquier oxígeno disponible para formar óxidos metálicos. Los sistemas de control de atmósfera eliminan el oxígeno de la cámara para preservar la naturaleza metálica o la coordinación específica de los átomos.

Inhibición de reacciones no deseadas

Más allá de la oxidación, los entornos no controlados pueden provocar reacciones químicas secundarias impredecibles. Al utilizar vacío o flujos de gas inerte, se inhiben estas reacciones indeseables que comprometen la pureza del catalizador. Esta regulación precisa garantiza que la energía térmica se utilice únicamente para las vías de síntesis previstas.

Estabilización a través de la química de superficies

Control de la migración atómica

El calor proporciona a los átomos metálicos energía cinética, lo que provoca que se muevan por la superficie del soporte. Sin intervención, estos átomos migran y se agregan naturalmente en cúmulos o nanopartículas más grandes para reducir su energía superficial. Las atmósferas controladas son esenciales para interrumpir esta migración y "congelar" los átomos en un estado disperso.

El papel del dopaje con nitrógeno

Una atmósfera reductora específica, como el amoníaco, desempeña una doble función al facilitar el dopaje con nitrógeno. Los átomos de nitrógeno introducidos en el soporte de carbono actúan como "anclajes" para los átomos metálicos. Esto crea sitios de coordinación estables que atrapan físicamente los átomos de Fe, Co o Ni, impidiendo que se muevan.

Mejora de la estabilidad de la coordinación

La estabilidad de un catalizador de un solo átomo depende de qué tan bien esté unido el átomo metálico a su soporte. Los sitios dopados con nitrógeno creados bajo estas atmósferas controladas proporcionan la mayor estabilidad termodinámica para los átomos individuales. Esto garantiza que el catalizador permanezca duradero y activo incluso durante condiciones de operación adversas.

Comprender las compensaciones

El riesgo de agregación

El riesgo más significativo en estos sistemas es la formación de nanopartículas. Si el control de la atmósfera falla o la composición del gas es incorrecta, se pierde el efecto de "anclaje". Los átomos metálicos se agregarán inmediatamente, convirtiendo el catalizador de un solo átomo de alta eficiencia en un material a granel estándar de menor rendimiento.

Complejidad de las atmósferas reductoras

Si bien el amoníaco promueve un dopaje beneficioso con nitrógeno, es químicamente agresivo. El uso de una atmósfera reductora requiere una calibración precisa para garantizar que modifique el soporte sin destruir la estructura subyacente. Es un acto de equilibrio entre la creación de sitios de anclaje y el mantenimiento de la integridad de la matriz de carbono.

Tomar la decisión correcta para su objetivo

- Si su principal objetivo es prevenir la oxidación: Priorice los sistemas de gas inerte (Argón o Nitrógeno) para crear una barrera estrictamente no reactiva contra el oxígeno.

- Si su principal objetivo es maximizar la estabilidad y la dispersión: Utilice una atmósfera reductora (Amoníaco) para inducir el dopaje con nitrógeno y crear sitios de anclaje robustos para los átomos metálicos.

Controla la atmósfera para controlar el átomo.

Tabla resumen:

| Tipo de sistema | Función principal | Beneficio de síntesis |

|---|---|---|

| Inerte (Argón/N2) | Elimina el oxígeno | Previene la oxidación de metales y reacciones secundarias |

| Reductor (Amoníaco) | Dopaje con nitrógeno | Crea sitios de anclaje M-N-C para estabilizar átomos |

| Sistema de vacío | Control de presión | Gestiona la deposición de vapor y la eliminación de impurezas |

| Control térmico | Pirólisis a alta temperatura | Impulsa la formación de la matriz de soporte de carbono |

Desbloquee el control a nivel atómico con KINTEK

La precisión en la síntesis de catalizadores de un solo átomo exige un control absoluto sobre su entorno térmico. KINTEK proporciona sistemas de hornos de mufla, tubulares y de vacío de alto rendimiento diseñados específicamente para las rigurosas demandas de la producción de catalizadores de Fe, Co y Ni.

Respaldados por I+D experta y fabricación de clase mundial, nuestros sistemas personalizables le permiten cambiar sin problemas entre atmósferas inertes y reductoras (como el amoníaco) para garantizar un dopaje perfecto con nitrógeno y prevenir la agregación de nanopartículas.

¿Listo para mejorar las capacidades de investigación de su laboratorio? Contáctenos hoy para encontrar su solución de calentamiento personalizada y experimente la ventaja KINTEK en la ciencia de materiales.

Guía Visual

Referencias

- Yuquan Yang, Jinlong Zheng. Preparation of Fe, Co, Ni-based single atom catalysts and the progress of their application in electrocatalysis. DOI: 10.20517/microstructures.2024.65

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el papel de una atmósfera reductora en las operaciones de fundición? Prevenir la oxidación y controlar la calidad del metal

- ¿Cuáles son algunas aplicaciones clave de los hornos de atmósfera de bajo vacío? Aumente la eficiencia industrial con tratamientos térmicos rentables

- ¿Por qué es esencial el flujo continuo de argón para la pirólisis de biocarbón? Obtenga resultados de alto rendimiento y alta pureza

- ¿Qué papel juega un horno eléctrico con un controlador de temperatura de precisión en la preparación de biochar? Domina el alto rendimiento

- ¿Cuál es la importancia de un horno de nitruración dedicado? Logre un endurecimiento superficial de precisión y resistencia al desgaste

- ¿Cómo mejoran los hornos industriales de vacío o de atmósfera la Inconel 718 después de WAAM? Optimización de la resistencia y la microestructura

- ¿Para qué tipo de producción se favorecen los hornos continuos? Procesamiento de piezas estandarizadas de alto volumen

- ¿Cómo ayuda un horno de atmósfera de oxígeno a optimizar el rendimiento óptico de las microarquitecturas de SiO2? Mejora de la Claridad