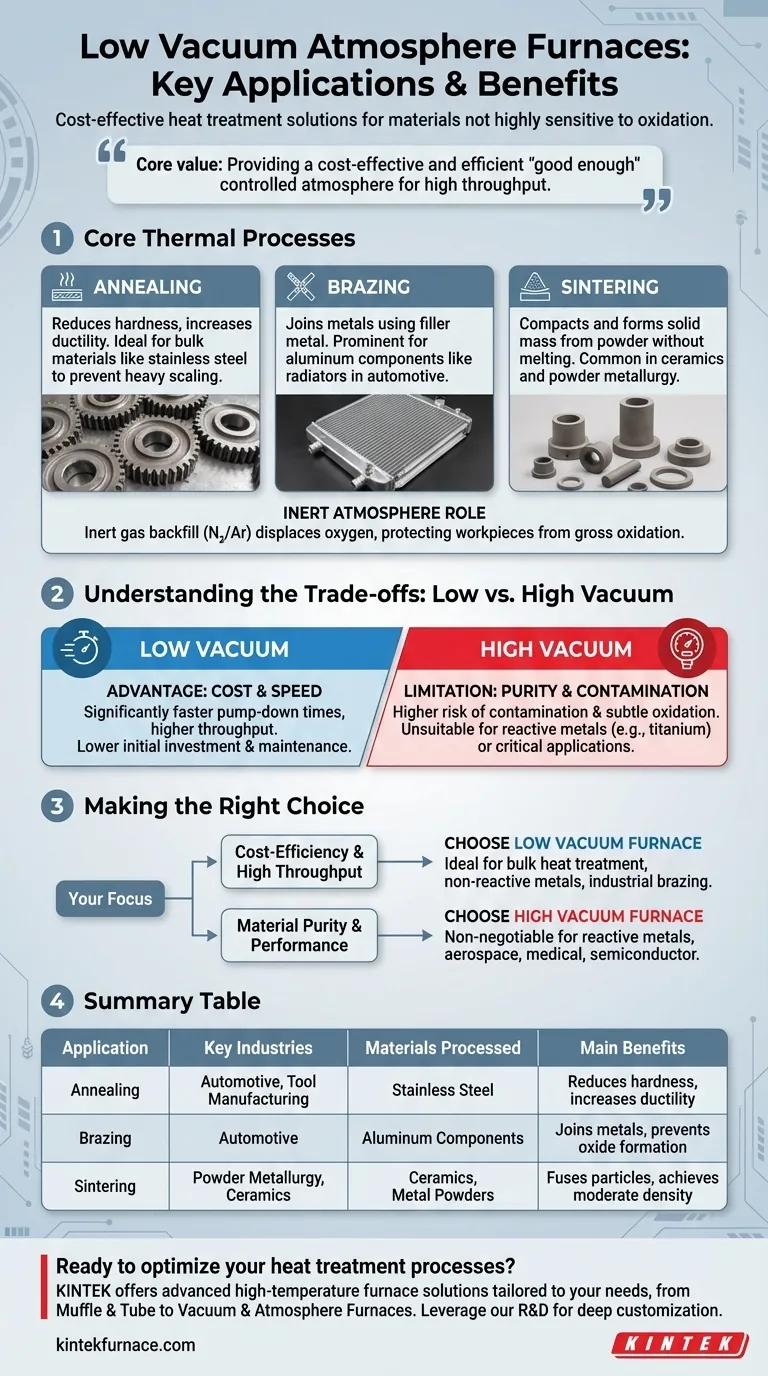

En resumen, los hornos de atmósfera de bajo vacío se utilizan principalmente para procesos de tratamiento térmico como el recocido, la soldadura fuerte y la sinterización en materiales que no son altamente sensibles a la oxidación. Son la solución ideal para aplicaciones en las industrias automotriz y de fabricación de herramientas donde la rentabilidad y la velocidad de procesamiento son críticas, como para el tratamiento de acero inoxidable, ciertas cerámicas y componentes de aluminio.

El valor central de un horno de bajo vacío no reside en lograr una pureza perfecta, sino en proporcionar una atmósfera controlada "suficientemente buena" que sea rentable y eficiente. Logra un equilibrio crucial entre prevenir una oxidación significativa y mantener un alto rendimiento para la producción a escala industrial.

Procesos Térmicos Centrales en Bajo Vacío

Los hornos de bajo vacío sobresalen en tres procesos térmicos principales. El "bajo vacío" se utiliza primero para eliminar la mayor parte del aire ambiente, después de lo cual la cámara se vuelve a llenar con un gas inerte como nitrógeno o argón. Esto crea una atmósfera controlada y pobre en oxígeno para el procesamiento.

Recocido

El recocido es un proceso de tratamiento térmico que altera la microestructura de un material para reducir la dureza, aumentar la ductilidad y aliviar las tensiones internas. Los hornos de bajo vacío son ideales para el recocido de materiales a granel como piezas de acero inoxidable donde es necesario evitar una fuerte incrustación superficial, pero se acepta la oxidación residual.

Soldadura Fuerte (Brazing)

La soldadura fuerte une dos o más elementos metálicos mediante la fusión y el flujo de un metal de aportación en la unión. Una aplicación destacada es la soldadura fuerte de componentes de aluminio, como radiadores e intercambiadores de calor en la industria automotriz. La atmósfera controlada evita la formación de óxidos que de otro modo inhibirían el flujo de la aleación de soldadura fuerte.

Sinterización

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor sin fundirla hasta el punto de licuefacción. Esto es común en la metalurgia de polvos y la fabricación de cerámicas. Un horno de atmósfera de bajo vacío proporciona la temperatura necesaria y el ambiente controlado para fusionar las partículas para componentes donde la densidad y la pureza moderadas son suficientes.

Comprendiendo los Compromisos: Bajo vs. Alto Vacío

Elegir un horno de bajo vacío es una decisión estratégica impulsada por una clara comprensión de sus beneficios y limitaciones en comparación con los sistemas de alto vacío más caros.

La Ventaja Principal: Costo y Velocidad

El beneficio definitorio de los sistemas de bajo vacío es la eficiencia operativa. Debido a que no necesitan alcanzar un vacío ultraalto, los tiempos de bombeo son significativamente más rápidos, lo que conduce a un mayor rendimiento. El equipo también es más simple, lo que resulta en una menor inversión inicial y un mantenimiento más simple y menos costoso.

La Limitación Crítica: Pureza y Contaminación

La principal desventaja es la pureza. Un ambiente de bajo vacío, incluso cuando se rellena con gas inerte, todavía contiene oxígeno residual y otras moléculas. Esto crea un mayor riesgo de contaminación y oxidación sutil, lo que hace que estos hornos no sean adecuados para metales altamente reactivos como el titanio o para aplicaciones en la fabricación aeroespacial, médica o de semiconductores, donde la pureza del material es primordial.

El Papel de la Atmósfera Inerte

La función principal del llenado de gas inerte (típicamente nitrógeno o argón) es desplazar el oxígeno eliminado durante el ciclo de vacío inicial. Esta "manta" inerte protege la pieza de trabajo de una oxidación importante durante el proceso de alta temperatura, que es el objetivo fundamental de este tipo de horno.

Tomando la Decisión Correcta para su Aplicación

Seleccionar la tecnología de horno correcta depende completamente de sus requisitos de material, objetivos de producción y presupuesto.

- Si su enfoque principal es la rentabilidad y el alto rendimiento: Un horno de bajo vacío es la opción ideal para el tratamiento térmico a granel de metales no reactivos y la soldadura fuerte a escala industrial.

- Si su enfoque principal es la pureza y el rendimiento del material: Un horno de alto vacío es innegociable para procesar metales reactivos o fabricar componentes para aplicaciones de misión crítica.

En última instancia, la elección correcta es la que satisface sus requisitos de proceso específicos sin el costo y la complejidad innecesarios de un sistema de mayor pureza.

Tabla Resumen:

| Aplicación | Industrias Clave | Materiales Procesados | Beneficios Principales |

|---|---|---|---|

| Recocido | Automotriz, Fabricación de Herramientas | Acero Inoxidable | Reduce la dureza, aumenta la ductilidad, previene la incrustación pesada |

| Soldadura Fuerte | Automotriz | Componentes de Aluminio | Une metales, previene la formación de óxidos, asegura el flujo de la aleación |

| Sinterización | Metalurgia de Polvos, Cerámica | Cerámicas, Polvos Metálicos | Fusiona partículas, logra densidad y pureza moderadas |

¿Listo para optimizar sus procesos de tratamiento térmico con una solución rentable? En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en la industria automotriz, de fabricación de herramientas u otras industrias que requieran un procesamiento térmico eficiente, podemos ayudarlo a lograr un mayor rendimiento y fiabilidad. Contáctenos hoy para discutir cómo nuestros hornos de atmósfera de bajo vacío pueden beneficiar sus operaciones.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior