Un horno de atmósfera de oxígeno optimiza las microarquitecturas de SiO2 al someter el material a un tratamiento térmico compensatorio en un ambiente de oxígeno puro. Este proceso se enfoca directamente en las imperfecciones a nivel atómico al llenar los defectos de vacantes de oxígeno neutras dentro de la matriz de vidrio y reparar la estructura fundamental de la red Si-O-Si. Al restaurar la integridad de la red de sílice, el horno elimina las causas estructurales de la degradación óptica.

La función principal de este tratamiento es la reducción significativa de la fluorescencia inducida por defectos. Al curar la matriz de vidrio, el proceso mejora la transmisión de la luz y minimiza la interferencia de la señal, lo cual es indispensable para dispositivos micro-ópticos de alto rendimiento.

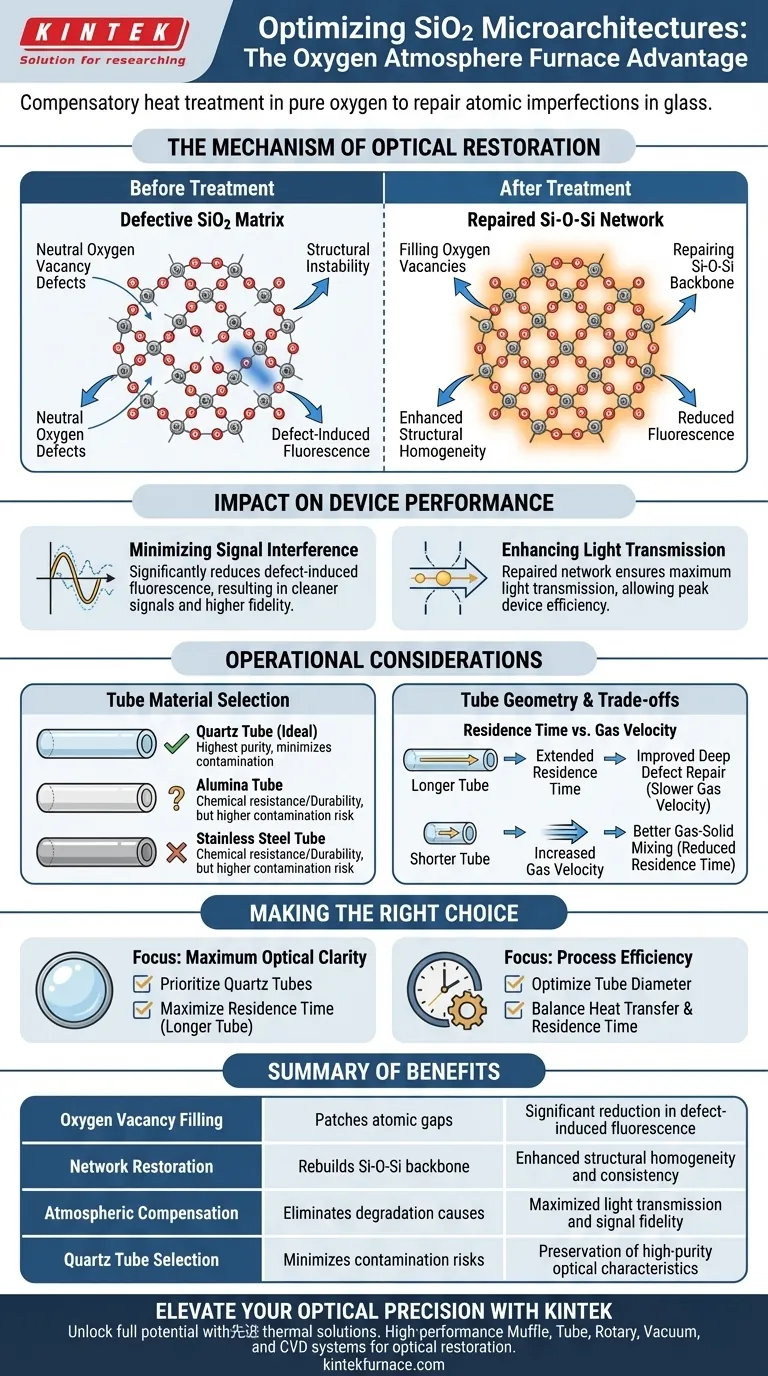

El Mecanismo de Restauración Óptica

Llenado de Vacantes de Oxígeno

El desafío principal en las microarquitecturas de SiO2 recocido es la presencia de defectos de vacantes de oxígeno neutras. Estos son huecos atómicos en el material donde faltan átomos de oxígeno en la red.

Calentar la estructura en una atmósfera rica en oxígeno fuerza la entrada de oxígeno en la matriz. Esta acción "compensatoria" llena estas vacantes, reparando efectivamente los huecos en la estructura atómica.

Reparación de la Red Si-O-Si

Más allá del simple llenado de vacantes, la energía térmica combinada con la atmósfera de oxígeno reconstruye activamente la red Si-O-Si. Esta red es la columna vertebral de la estabilidad estructural del vidrio.

Una red continua y reparada asegura que el material se comporte de manera consistente al interactuar con la luz. Esta homogeneidad estructural es la base física para un rendimiento óptico mejorado.

Impacto en el Rendimiento del Dispositivo

Minimización de la Interferencia de Señal

Los defectos en la estructura de sílice a menudo conducen a una fluorescencia no deseada. Cuando la luz atraviesa una matriz defectuosa, el material absorbe y reemite luz, creando ruido de fondo.

Al eliminar estos defectos, el tratamiento del horno de oxígeno reduce drásticamente esta fluorescencia. Esto resulta en una señal más limpia y una mayor fidelidad en las aplicaciones ópticas.

Mejora de la Transmisión de Luz

La pureza óptica está directamente relacionada con la perfección estructural del material. Una red Si-O-Si reparada ofrece un camino claro para los fotones.

Esta reducción en la dispersión y absorción permite una transmisión de luz máxima, asegurando que el dispositivo micro-óptico funcione a su máxima eficiencia.

Consideraciones Operativas para la Configuración del Horno

Selección del Material del Tubo

La elección del tubo del horno es fundamental para mantener la alta pureza requerida para la sílice óptica. Los tubos de cuarzo son típicamente la opción ideal para estos procesos de alta pureza.

Mientras que la alúmina ofrece resistencia química y el acero inoxidable ofrece durabilidad, el cuarzo minimiza el riesgo de introducir contaminantes que podrían anular los beneficios del tratamiento de oxígeno.

El Papel de la Geometría del Tubo

Las dimensiones físicas del tubo del horno, específicamente la longitud y el diámetro, dictan la eficiencia del tratamiento. Estas dimensiones controlan la dinámica de transferencia de calor y el flujo de gas.

Un tubo más largo generalmente promueve tiempos de residencia más prolongados. Esta exposición extendida a menudo es necesaria para asegurar que el oxígeno tenga tiempo suficiente para difundirse en la matriz y completar la reacción de reparación.

Comprender las Compensaciones

Tiempo de Residencia vs. Velocidad del Gas

Existe una compensación inherente en el diseño del tubo del horno en cuanto a la eficiencia de la reacción.

Un tubo más largo aumenta el tiempo de residencia, lo que mejora la eficiencia de la reacción para la reparación de defectos profundos. Sin embargo, esto puede reducir la velocidad del gas, lo que podría generar zonas estancadas si no se gestiona correctamente.

Por el contrario, un tubo más corto aumenta la velocidad del gas y mejora la mezcla gas-sólido. La desventaja es un tiempo de residencia reducido, que puede ser insuficiente para curar completamente las vacantes de oxígeno profundamente arraigadas en microarquitecturas más densas.

Tomar la Decisión Correcta para su Objetivo

Para maximizar el rendimiento óptico de las estructuras de SiO2, debe alinear la configuración de su horno con sus requisitos de pureza específicos.

- Si su enfoque principal es la máxima claridad óptica: Priorice el uso de tubos de cuarzo para prevenir la contaminación y utilice un diseño de tubo más largo para garantizar el máximo tiempo de residencia para la reparación de defectos.

- Si su enfoque principal es la eficiencia del proceso: Considere optimizar el diámetro del tubo para equilibrar las tasas de transferencia de calor con el tiempo de residencia necesario para reducir la fluorescencia.

El horno de atmósfera de oxígeno no es solo una herramienta de calentamiento; es un instrumento restaurador que reconstruye la base atómica de la sílice para garantizar un rendimiento óptico prístino.

Tabla Resumen:

| Mecanismo de Optimización | Impacto en el Material de SiO2 | Beneficio Óptico Resultante |

|---|---|---|

| Llenado de Vacantes de Oxígeno | Repara huecos atómicos en la matriz de vidrio | Reducción significativa de la fluorescencia inducida por defectos |

| Restauración de la Red | Reconstruye la columna vertebral fundamental Si-O-Si | Mejora de la homogeneidad y consistencia estructural |

| Compensación Atmosférica | Elimina las causas estructurales de degradación | Maximización de la transmisión de luz y la fidelidad de la señal |

| Selección de Tubo de Cuarzo | Minimiza los riesgos de contaminación química | Preservación de las características ópticas de alta pureza |

Mejore su Precisión Óptica con KINTEK

Desbloquee todo el potencial de sus microarquitecturas de sílice con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la restauración de materiales ópticos.

Ya sea que necesite configuraciones de tubos de cuarzo de alta pureza para la reparación de defectos o hornos de laboratorio personalizables para necesidades de investigación únicas, nuestro equipo de ingeniería está listo para brindarle la precisión que merece. Contáctenos hoy mismo para optimizar su proceso de tratamiento térmico.

Guía Visual

Referencias

- Joel Arriaga‐Dávila, Arturo Susarrey‐Arce. From Single to Multi‐Glass/Ceramic Microarchitectures via Two‐Photon Lithography. DOI: 10.1002/adom.202501658

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué es necesario un flujo continuo de argón durante el tratamiento térmico del grafito? Lograr una purificación ultraprofunda de 2400 °C

- ¿Cómo funciona el sistema de atmósfera en un horno de atmósfera tipo caja? Domine el Control Químico Preciso para el Procesamiento de Materiales

- ¿Cómo se utiliza un horno de atmósfera en la investigación de la ciencia de los materiales? Desbloquee un control y síntesis de materiales precisos

- ¿Cuáles son los requisitos de rendimiento de un horno de laboratorio utilizado en el tintado por calor de ADI? Lograr precisión térmica

- ¿Por qué la calcinación de catalizadores de níquel soportados en carbono necesita gas inerte? Proteja la estructura de su soporte

- ¿Qué condiciones ambientales críticas proporciona un horno de atmósfera tubular para la carbonización de t-BTO@C?

- ¿Qué papel juega un reactor de síntesis auto-propagante a alta temperatura (SHS) en la producción de hidruro de titanio en polvo?

- ¿Cuál es el propósito de los mecanismos de sellado en los hornos de atmósfera? Garantizar la pureza del proceso y la seguridad