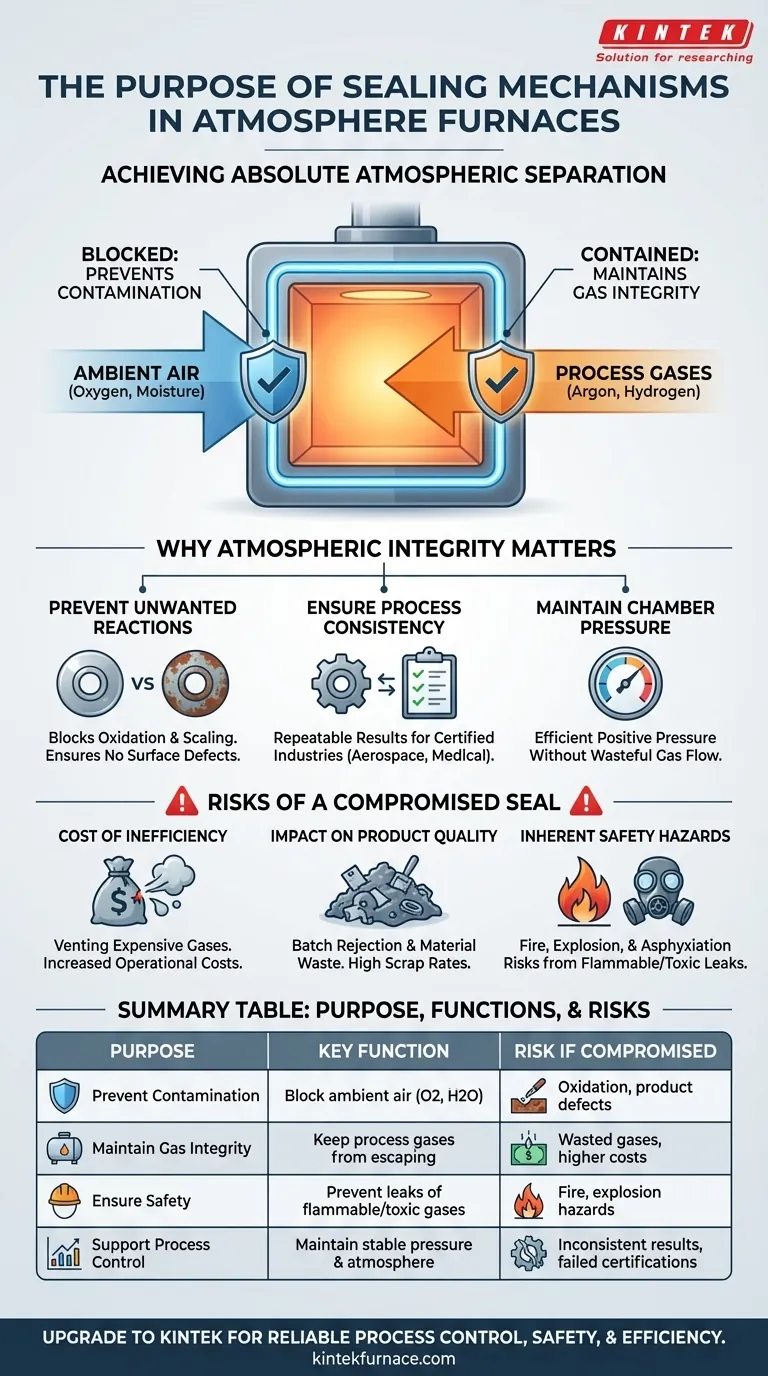

En esencia, el propósito de un mecanismo de sellado en un horno de atmósfera es lograr una separación atmosférica absoluta. Estos sistemas están diseñados para realizar dos funciones críticas y opuestas simultáneamente: evitar que el aire ambiental incontrolado del entorno contamine el proceso y evitar que los gases de proceso cuidadosamente controlados escapen de la cámara del horno.

La integridad del sello del horno no es un detalle secundario; es el facilitador fundamental del control del proceso. Un sello comprometido pone en peligro directamente la calidad del producto, la eficiencia operativa y la seguridad en el lugar de trabajo, haciendo que el aspecto de "atmósfera" del horno sea ineficaz.

El papel crítico de la integridad atmosférica

Un horno de atmósfera es, por definición, una herramienta para manipular materiales dentro de un entorno gaseoso específico. El mecanismo de sellado es lo que hace posible este entorno controlado.

Prevención de reacciones químicas no deseadas

Muchos procesos de materiales avanzados, como el recocido brillante o el soldadura fuerte, deben ocurrir en un entorno libre de oxígeno. El papel principal del sello es bloquear el aire ambiental, que contiene aproximadamente un 21% de oxígeno y un 78% de nitrógeno, además de humedad, de ingresar a la zona caliente.

Incluso una pequeña fuga puede introducir contaminantes que causan oxidación no deseada, formación de cascarilla o decoloración en la superficie de la pieza, arruinando el producto final.

Garantizar la coherencia del proceso

La fabricación de alto valor exige resultados repetibles. Un sello perfectamente intacto asegura que la atmósfera interna permanezca estable y predecible de un lote a otro.

Esta integridad atmosférica es lo que garantiza que cada pieza esté expuesta exactamente a las mismas condiciones, lo cual es crítico para resultados de procesamiento consistentes y para obtener certificaciones en industrias como la aeroespacial o la de dispositivos médicos.

Mantenimiento de la presión de la cámara

Muchos procesos operan bajo una ligera presión positiva. Este diseño ayuda a expulsar cualquier contaminante potencial si ocurriera una fuga menor.

Un sistema de sellado eficaz es esencial para mantener esta presión sin requerir un flujo excesivo y derrochador de gases de proceso costosos como argón o hidrógeno.

El sellado como principio fundamental de diseño

La necesidad de un sello robusto es un diferenciador principal entre un horno simple y un verdadero horno de atmósfera.

Hornos de atmósfera frente a hornos de caja estándar

Un horno de caja estándar puede tener un sello básico en su puerta, pero su propósito principal es contener el calor. Su atmósfera interna no es una variable controlada.

En contraste, un horno de atmósfera está diseñado en torno a su sistema de sellado. Requiere una estructura altamente sellada, completa con entradas y salidas de gas y sistemas de control de presión, para gestionar de manera confiable el entorno interno. Esta complejidad es la razón por la cual tienen un proceso de fabricación más complicado y un mayor costo.

Los componentes de un sistema de sellado

Estos sistemas dependen de componentes diseñados para soportar condiciones extremas. Esto incluye sellos y juntas de alta temperatura fabricados con materiales especializados que resisten la degradación térmica y el ataque químico de los gases del proceso.

Comprender los riesgos de un sello comprometido

Un sello defectuoso no es un inconveniente menor; es una falla crítica con consecuencias significativas.

El costo de la ineficiencia

Las atmósferas controladas se crean utilizando gases purificados y, a menudo, costosos. Un sello con fugas significa que está constantemente liberando gas costoso al ambiente, lo que aumenta significativamente los costos operativos. Esta es una pérdida financiera directa y cuantificable.

El impacto en la calidad del producto

La contaminación atmosférica es una causa principal de rechazo de productos. Un sello comprometido puede llevar a que todo un lote de piezas sea desechado debido a oxidación u otros defectos superficiales, lo que resulta en desperdicio de materiales, tiempo y mano de obra.

Los peligros inherentes para la seguridad

Muchos procesos atmosféricos utilizan gases inflamables como hidrógeno o amoníaco disociado. Una fuga en el sello del horno puede liberar estos gases en el área de trabajo circundante, creando un grave riesgo de incendio o explosión. De manera similar, las fugas de gases inertes pueden crear un riesgo de asfixia en espacios confinados.

Tomar la decisión correcta para su proceso

Comprender el propósito del sellado le permite priorizar adecuadamente su papel en su operación.

- Si su enfoque principal es la repetibilidad del proceso y la calidad: Vea el sistema de sellado no como un componente, sino como la base misma de su control de proceso.

- Si su enfoque principal es el costo operativo y la eficiencia: Inspeccione y mantenga regularmente los sellos del horno para evitar el drenaje financiero significativo por el desperdicio de gases de proceso.

- Si su enfoque principal es la seguridad: Trate cualquier degradación conocida del sello como un riesgo de seguridad inmediato y crítico, especialmente cuando trabaje con atmósferas inflamables o tóxicas.

En última instancia, un mecanismo de sellado robusto es lo que transforma una simple caja caliente en una herramienta metalúrgica precisa y confiable.

Tabla de resumen:

| Propósito | Funciones Clave | Riesgos si se Compromete |

|---|---|---|

| Prevenir la contaminación | Bloquear el aire ambiental (oxígeno, humedad) | Oxidación, defectos del producto |

| Mantener la integridad del gas | Evitar que escapen los gases del proceso | Gases desperdiciados, costos más altos |

| Garantizar la seguridad | Prevenir fugas de gases inflamables/tóxicos | Riesgos de incendio, explosión |

| Apoyar el control del proceso | Mantener una presión y atmósfera estables | Resultados inconsistentes, certificaciones fallidas |

¡Actualice su laboratorio con los hornos de atmósfera avanzados de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios soluciones confiables de alta temperatura, incluyendo hornos Muffle, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas para un control de proceso, seguridad y eficiencia superiores. ¡Contáctenos hoy para discutir cómo podemos mejorar sus operaciones!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno