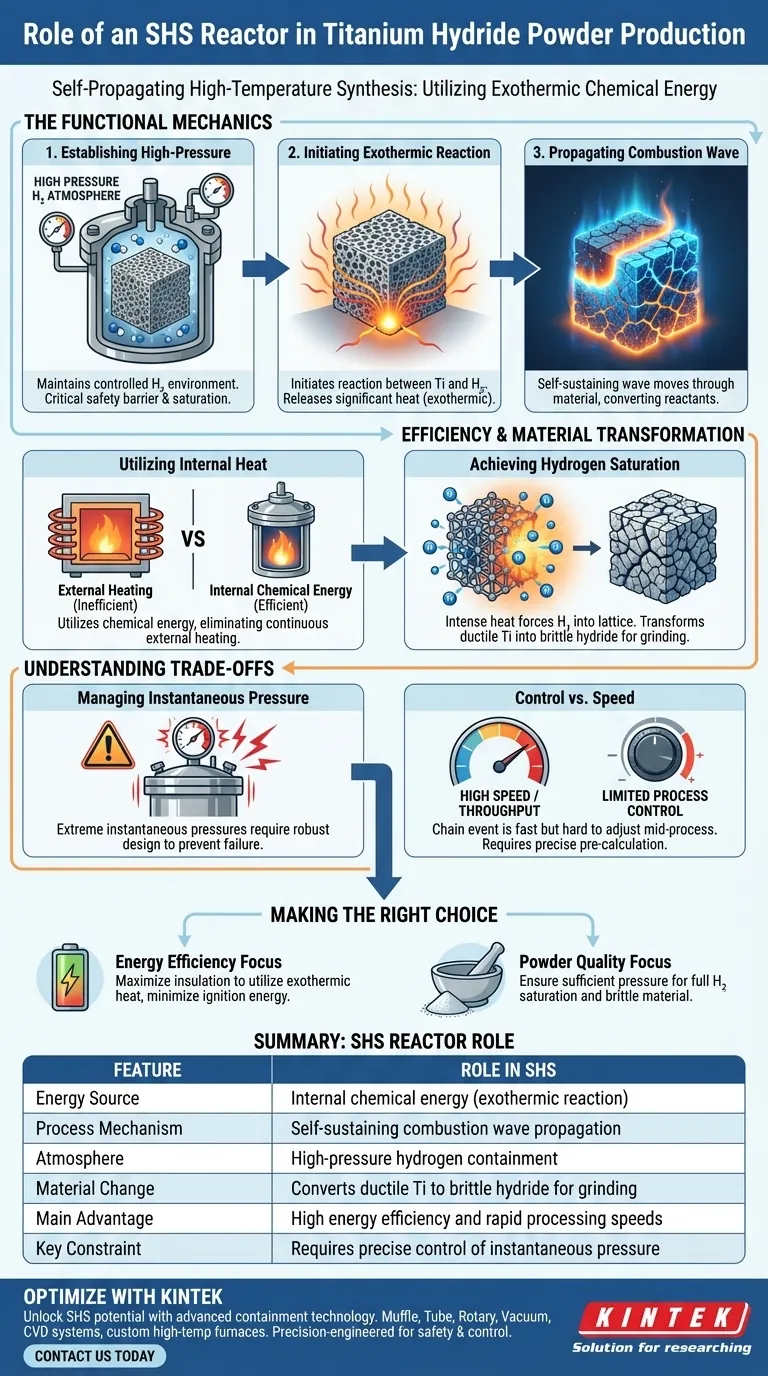

El reactor de Síntesis Auto-propagante a Alta Temperatura (SHS) funciona como un recipiente de contención a alta presión diseñado para convertir la esponja de titanio en hidruro de titanio a través de una reacción química autosostenida. En lugar de actuar como un horno tradicional que aplica calor externamente, el reactor crea un entorno de hidrógeno controlado que permite al titanio generar su propio calor, impulsando el proceso de hidrogenación internamente.

Conclusión Clave El reactor SHS aprovecha la naturaleza exotérmica de la reacción titanio-hidrógeno para impulsar el proceso, en lugar de depender de energía externa continua. Facilita una "onda de combustión" que se propaga a través del material, transformando rápidamente el titanio dúctil en hidruro de titanio quebradizo adecuado para la producción de polvo.

Mecánica Funcional del Reactor

Establecimiento del Entorno de Alta Presión

La función principal del reactor es mantener una atmósfera de hidrógeno controlada y a alta presión.

Este entorno presurizado es esencial para iniciar la reacción entre el gas y la esponja de titanio sólida. El recipiente actúa como una barrera de seguridad crítica, conteniendo los reactivos mientras permite que ocurran los niveles de saturación necesarios.

Inicio de la Reacción Exotérmica

Una vez que el entorno está presurizado, el sistema del reactor inicia la interacción química entre el polvo de titanio y el hidrógeno.

Esta interacción es exotérmica, lo que significa que libera una cantidad significativa de calor. El reactor está diseñado para aprovechar esta liberación en lugar de suprimirla, utilizando la energía para alimentar la siguiente etapa del proceso.

Propagación de la Onda de Combustión

La característica definitoria de la tecnología SHS es la onda de combustión.

En lugar de calentar todo el lote simultáneamente desde el exterior, la reacción comienza en un punto específico y viaja a través del compacto de titanio como una onda. El diseño del reactor asegura que esta onda se mueva de manera estable a través del material, convirtiendo los reactivos a su paso.

Eficiencia y Transformación de Materiales

Uso de Calor Interno

El reactor SHS permite una eficiencia energética distintiva al utilizar energía química en lugar de calentamiento eléctrico.

Una vez que se desencadena la reacción, el calor liberado por la formación de hidruro de titanio es suficiente para mantener el proceso. Esto elimina la necesidad de calentamiento externo continuo, distinguiéndolo de los métodos convencionales de sinterización o difusión.

Logro de la Saturación de Hidrógeno

El objetivo final del reactor es lograr altos niveles de saturación de hidrógeno dentro de la red de titanio.

El calor intenso y localizado de la onda de combustión fuerza al hidrógeno a entrar en la estructura metálica. Esta saturación transforma el titanio naturalmente dúctil en una fase de hidruro quebradizo, que es la propiedad física requerida para moler fácilmente el material en un polvo fino más adelante.

Comprensión de los Compromisos

Gestión de la Presión Instantánea

Aunque eficiente, el proceso SHS genera condiciones internas extremas.

El reactor debe ser lo suficientemente robusto para soportar presiones instantáneas extremas causadas por la rápida liberación de energía. El fallo en contener estos picos de presión puede provocar daños en el equipo o riesgos de seguridad.

Control vs. Velocidad

La velocidad de la onda auto-propagante ofrece un alto rendimiento, pero presenta un desafío en el control del proceso.

A diferencia de un horno de calentamiento lento donde la temperatura se puede ajustar gradualmente, la reacción SHS es un evento en cadena. Los parámetros del reactor (presión inicial y densidad de los reactivos) deben calcularse con precisión de antemano, ya que es difícil ajustar la "onda" a mitad del proceso.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un reactor SHS para la producción de hidruro de titanio, alinee sus parámetros operativos con sus requisitos de salida específicos.

- Si su enfoque principal es la Eficiencia Energética: Confíe en el aislamiento del reactor para maximizar la utilización del calor exotérmico, minimizando la energía de ignición inicial requerida.

- Si su enfoque principal es la Calidad del Polvo: Asegúrese de que la presión del reactor sea suficiente para impulsar una saturación completa de hidrógeno, ya que una saturación incompleta dejará el titanio demasiado dúctil para molerlo eficazmente.

El reactor SHS no es simplemente un recipiente de calentamiento; es una cámara de presión de precisión que convierte el potencial químico del titanio en la energía térmica necesaria para su propia transformación.

Tabla Resumen:

| Característica | Rol en el Reactor SHS |

|---|---|

| Fuente de Energía | Energía química interna (reacción exotérmica) |

| Mecanismo del Proceso | Propagación de onda de combustión autosostenida |

| Atmósfera | Contención de hidrógeno a alta presión |

| Cambio de Material | Convierte titanio dúctil en hidruro quebradizo para moler |

| Ventaja Principal | Alta eficiencia energética y rápidas velocidades de procesamiento |

| Restricción Clave | Requiere un control preciso de la presión instantánea |

Optimice su Síntesis de Materiales con KINTEK

Desbloquee todo el potencial de la Síntesis Auto-propagante a Alta Temperatura con tecnología de contención avanzada. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos Muffle, de Tubo, Rotatorios, de Vacío, CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para sus necesidades únicas de ciencia de materiales.

Ya sea que esté produciendo hidruro de titanio de alta pureza o explorando nuevos procesos químicos exotérmicos, nuestros sistemas de ingeniería de precisión brindan la seguridad y el control requeridos para entornos de alta presión.

¿Listo para elevar las capacidades de su laboratorio? ¡Contáctenos hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Н. П. Черезов, М. И. Алымов. SHS-Hydrogenation, Thermal Dehydrogenation, and Plasma Spheroidization to Produce Spherical Titanium Powders from Titanium Sponge. DOI: 10.3390/alloys3030014

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué ambiente atmosférico se requiere para el desaglutinante catalítico MIM? Logre una pureza del 99,999% para piezas metálicas perfectas

- ¿Cuáles son los propósitos de las atmósferas inertes en el tratamiento térmico? Mejorar la calidad del metal y la seguridad

- ¿Cuáles son los procesos industriales comunes que se realizan utilizando un horno de caja con atmósfera controlada? Descubra las aplicaciones clave para el procesamiento de materiales

- ¿Cuál es la importancia del control de la atmósfera y la velocidad de rampa de calentamiento en un horno de reducción para catalizadores de Ni-WOx?

- ¿Por qué es necesario un horno de recocido protegido con nitrógeno para el acero al silicio? Preservar el rendimiento magnético

- ¿Por qué es importante un ambiente sellado en un horno de atmósfera controlada? Garantice la precisión y la seguridad en procesos a alta temperatura

- ¿Qué medidas de seguridad son críticas para la operación de hornos de atmósfera? Asegure la prevención de explosiones y la seguridad del operador

- ¿Por qué es esencial el control de temperatura de un horno de resistencia de alta precisión para los compuestos B4C/Al? Control de Ganancia