En esencia, un horno de caja con atmósfera controlada se utiliza para procesos industriales críticos como el recocido, la sinterización, la soldadura fuerte (brazing) y el tratamiento térmico de metales. La capacidad definitoria del horno es su control preciso sobre el entorno de gas interno, lo cual es esencial para lograr propiedades específicas del material y prevenir reacciones químicas no deseadas a altas temperaturas.

La función principal de un horno con atmósfera controlada no es solo generar calor, sino combinar ese calor con un entorno de gas controlado. Esta combinación previene la oxidación y la contaminación, permitiendo a los fabricantes manipular de manera confiable la microestructura y la calidad superficial de los materiales.

El Principio Central: ¿Por qué controlar la atmósfera?

La "atmósfera" en el nombre del horno es clave para su valor. A las altas temperaturas requeridas para el tratamiento térmico, la mayoría de los materiales reaccionarán fácilmente con el oxígeno presente en el aire ambiente, lo que conducirá a resultados indeseables.

Prevención de la Oxidación y la Contaminación

La razón más común para controlar la atmósfera es prevenir la oxidación. Cuando se calientan al aire, los metales forman una capa de óxido (como óxido o cascarilla) en su superficie. Esto puede arruinar el acabado superficial, alterar las dimensiones y comprometer las propiedades del material.

Un horno con atmósfera controlada resuelve esto purgando el aire de su cámara sellada y reemplazándolo con un gas específico. Esto protege el material durante todo el ciclo de calentamiento y enfriamiento.

Habilitación de Transformaciones Específicas del Material

La atmósfera controlada hace más que solo proteger; puede participar activamente en el proceso. Al elegir el gas correcto, se pueden lograr resultados metalúrgicos específicos.

Las atmósferas comunes incluyen:

- Gases Inertes (Nitrógeno, Argón): Se utilizan para protección. No son reactivos y crean un entorno neutro para prevenir la oxidación.

- Gases Reductores (Hidrógeno): Son químicamente activos. Una atmósfera de hidrógeno puede reaccionar y eliminar óxidos existentes de la superficie de un material, un proceso conocido como "brillo" (brightening).

Los Componentes Clave del Horno

Este control ambiental se logra mediante el diseño del horno, que típicamente incluye:

- Una cámara sellada y resistente a altas temperaturas para contener la atmósfera.

- Elementos calefactores de alto rendimiento capaces de alcanzar y mantener temperaturas precisas.

- Un sistema de suministro y gestión de gas para introducir, regular y ventilar de forma segura los gases deseados.

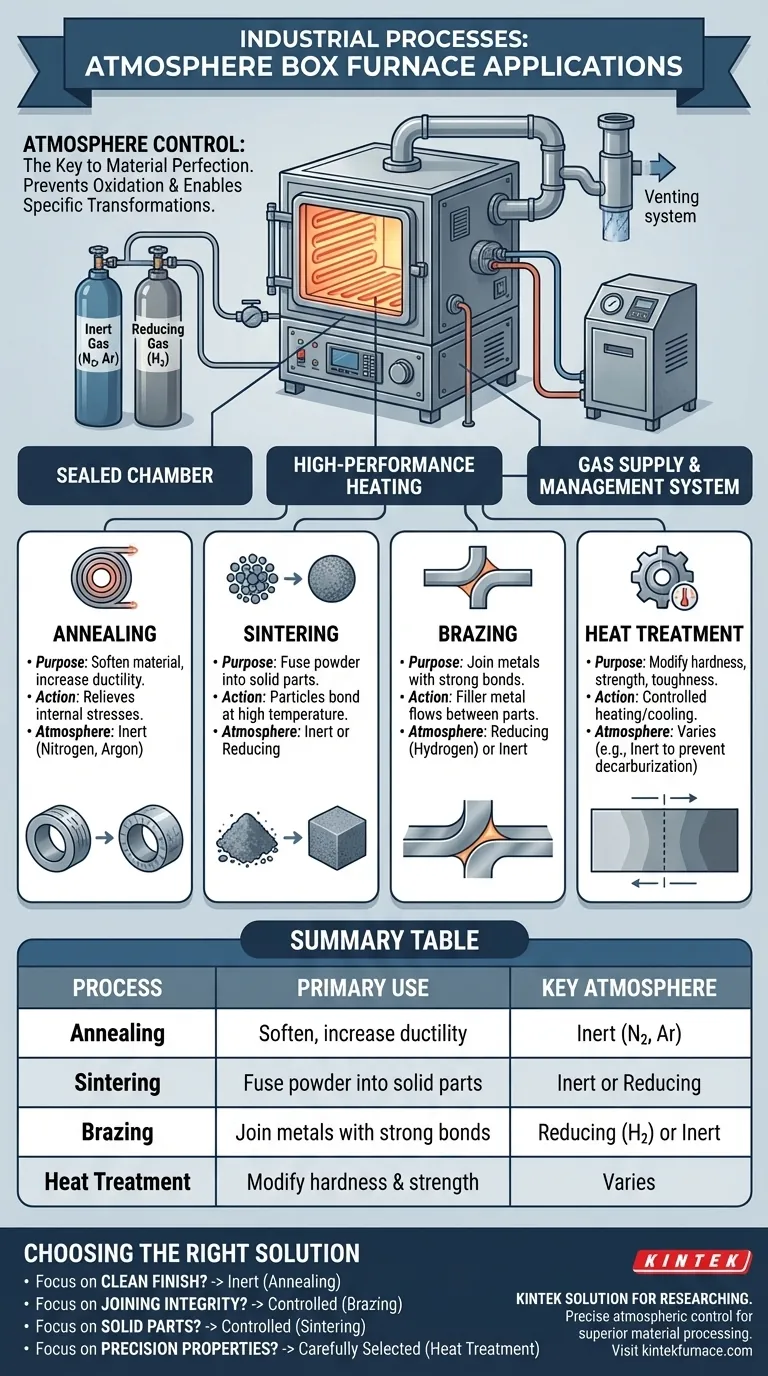

Procesos Industriales Clave Explicados

Cada proceso común aprovecha el control atmosférico del horno de una manera única para lograr su objetivo.

Recocido (Annealing)

El recocido es un proceso de tratamiento térmico que altera la microestructura de un material para hacerlo más blando y más dúctil. Esto a menudo se realiza para aliviar tensiones internas de pasos de fabricación previos. Usar una atmósfera inerte durante el recocido es fundamental para prevenir la formación de cascarilla superficial, asegurando que la pieza emerja con un acabado limpio y brillante.

Sinterización (Sintering)

La sinterización es el proceso de tomar un polvo compactado y calentarlo justo por debajo de su punto de fusión, haciendo que las partículas se fusionen en una masa sólida. Es fundamental para la metalurgia de polvos y la fabricación de cerámica.

Debido a que los polvos tienen una enorme área superficial, son extremadamente susceptibles a la oxidación. Una atmósfera controlada es esencial para prevenir esto, asegurando que se formen enlaces fuertes entre las partículas y que la pieza final alcance la densidad y resistencia deseadas.

Soldadura Fuerte (Brazing)

La soldadura fuerte es un proceso de unión donde un metal de aporte se funde y fluye entre dos piezas ajustadas, creando una unión fuerte. Para que el metal de aporte fluya correctamente y se adhiera a los metales base, sus superficies deben estar perfectamente limpias y libres de óxidos.

Realizar el proceso de soldadura fuerte en una atmósfera reductora o inerte asegura que no se formen óxidos durante el calentamiento, lo que da como resultado una unión limpia, libre de huecos y excepcionalmente fuerte.

Tratamiento Térmico General

Esta es una categoría amplia de procesos diseñados para modificar las propiedades mecánicas de un material, como su dureza, resistencia o tenacidad. La atmósfera específica utilizada depende del metal y del resultado deseado. Por ejemplo, en el tratamiento térmico de acero de alto carbono, controlar la atmósfera es vital para prevenir la pérdida de carbono de la superficie (decarburación), lo que ablandaría el material.

Comprender las Compensaciones

Aunque es potente, un horno con atmósfera controlada es una herramienta especializada con consideraciones únicas en comparación con un horno estándar de circulación de aire.

La Selección de Gas es Crítica

La elección de la atmósfera no es trivial. Usar un gas inerte como el nitrógeno suele ser suficiente para prevenir la oxidación. Sin embargo, si se necesitan eliminar óxidos ligeros existentes, puede ser necesaria una atmósfera reductora que contenga hidrógeno. Esta elección impacta directamente en la calidad final del material y el costo del proceso.

Complejidad Operativa y Seguridad

La gestión de una atmósfera controlada añade complejidad. Los operadores deben asegurarse de que la cámara esté purgada adecuadamente de aire antes de que comience el calentamiento. Cuando se utilizan gases inflamables como el hidrógeno, los protocolos de seguridad rigurosos, la ventilación y los sistemas de detección de fugas son absolutamente obligatorios para prevenir explosiones.

Costo y Mantenimiento

La cámara sellada, los sistemas de suministro de gas y los controladores sofisticados hacen que los hornos con atmósfera controlada sean más costosos de comprar y operar que sus contrapartes estándar. La integridad de los sellos de las puertas y las líneas de gas también requiere un mantenimiento diligente y regular para garantizar una atmósfera pura.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso y la atmósfera adecuados depende de su objetivo principal para el material.

- Si su objetivo principal es un acabado superficial limpio y libre de óxido: Utilice una atmósfera inerte (nitrógeno o argón) para procesos como el recocido o tratamientos térmicos simples.

- Si su objetivo principal es unir componentes con la máxima integridad: Utilice una atmósfera controlada para la soldadura fuerte (brazing) para garantizar superficies limpias y un flujo adecuado del metal de aporte.

- Si su objetivo principal es crear piezas sólidas a partir de polvo: La sinterización en una atmósfera controlada no es negociable para prevenir la oxidación del polvo y lograr la densificación adecuada.

- Si su objetivo principal es el control de precisión sobre las propiedades del material: Utilice una atmósfera cuidadosamente seleccionada durante el tratamiento térmico para prevenir reacciones superficiales indeseables como la decarburación.

Dominar la relación entre el calor y la atmósfera le otorga control directo sobre el rendimiento final y la calidad de sus materiales.

Tabla Resumen:

| Proceso | Uso Principal | Tipo de Atmósfera Clave |

|---|---|---|

| Recocido (Annealing) | Ablandar y aumentar la ductilidad | Inerte (Nitrógeno, Argón) |

| Sinterización (Sintering) | Fusionar polvo en piezas sólidas | Inerte o Reductora |

| Soldadura Fuerte (Brazing) | Unir metales con uniones fuertes | Reductora (Hidrógeno) o Inerte |

| Tratamiento Térmico | Modificar dureza y resistencia | Varía (p. ej., Inerte para prevención de decarburación) |

¿Listo para mejorar su procesamiento de materiales con control atmosférico preciso? Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona laboratorios diversos con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Crisol, de Tubo, Rotatorios, de Vacío y con Atmósfera Controlada, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos con atmósfera controlada pueden optimizar sus procesos de recocido, sinterización, soldadura fuerte y tratamiento térmico para obtener resultados superiores.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.