Un horno de recocido protegido con nitrógeno es esencial para preservar la integridad química y estructural del acero al silicio durante su procesamiento final a alta temperatura. Al mantener un entorno estrictamente libre de oxígeno, el nitrógeno evita que el acero reaccione con el aire, deteniendo específicamente la oxidación superficial y la pérdida de silicio (desiliconización). Esto asegura que el material conserve las propiedades magnéticas requeridas para aplicaciones eléctricas de alto rendimiento.

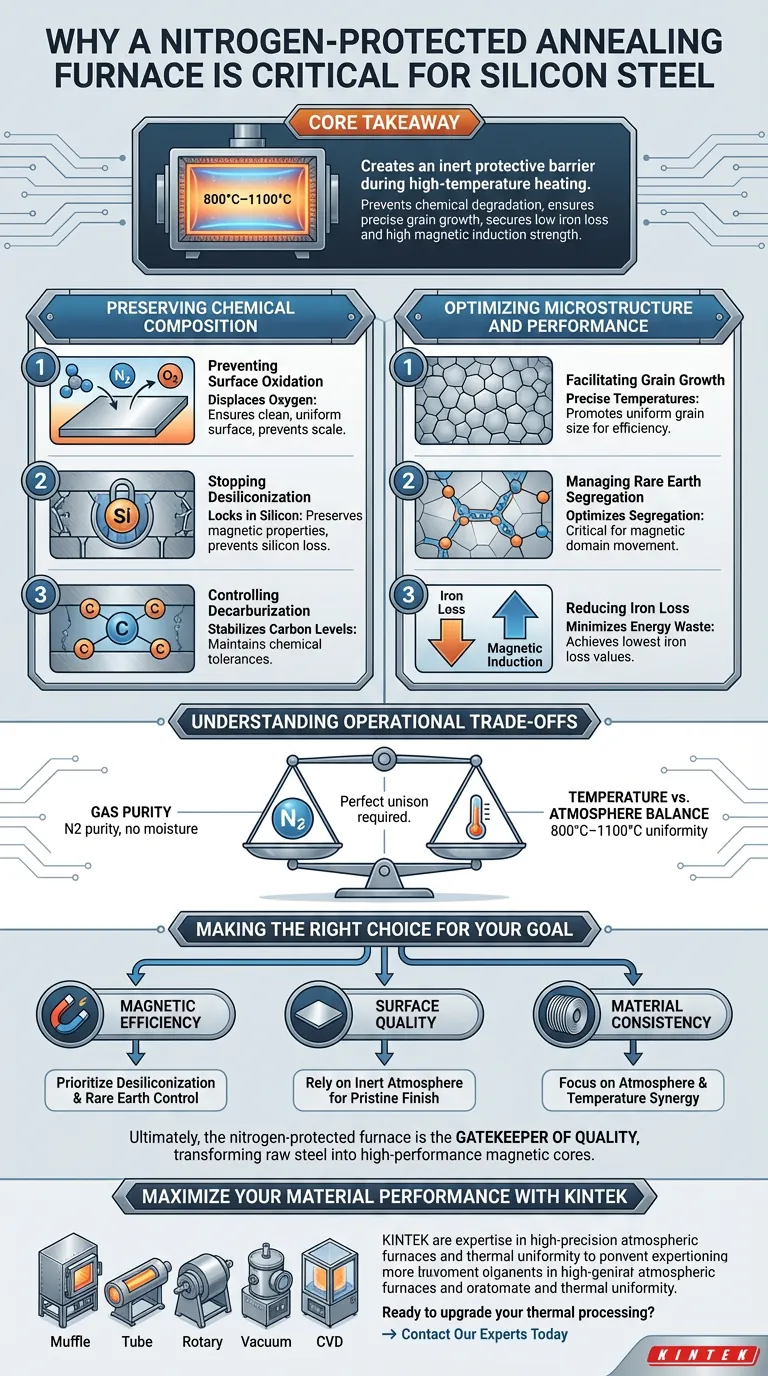

Conclusión Clave La introducción de nitrógeno crea una barrera protectora inerte durante la fase crítica de calentamiento de 800 °C a 1100 °C. Esta atmósfera es indispensable para prevenir la degradación química, asegurar un crecimiento de grano preciso y, en última instancia, garantizar una baja pérdida de hierro y una alta intensidad de inducción magnética en el producto final.

Preservación de la Composición Química

Prevención de la Oxidación Superficial

A las altas temperaturas requeridas para el recocido (800 °C a 1100 °C), el acero es muy reactivo al oxígeno. Sin una barrera protectora, la superficie se oxidaría rápidamente, lo que provocaría la formación de cascarilla y defectos superficiales.

El nitrógeno desplaza el oxígeno dentro del horno, creando un entorno inerte. Esto asegura que el acabado superficial de las placas de acero al silicio permanezca limpio y uniforme durante todo el proceso de recristalización.

Detención de la Desiliconización

El silicio es el elemento de aleación crítico que confiere a este acero sus propiedades magnéticas únicas. Una atmósfera rica en oxígeno haría que el silicio cerca de la superficie reaccionara y se agotara, un proceso conocido como desiliconización.

Al utilizar una atmósfera de nitrógeno, los fabricantes fijan la estabilidad química del acero. Esto preserva el contenido de silicio previsto en toda la sección transversal de la placa, lo cual es vital para mantener las métricas de rendimiento.

Control de la Descarburación

Más allá del control del oxígeno, la atmósfera de nitrógeno ayuda a estabilizar los niveles de carbono. El entorno previene la descarburación no deseada, asegurando que la composición química se mantenga dentro de las estrictas tolerancias requeridas para la estabilidad magnética.

Optimización de la Microestructura y el Rendimiento

Facilitación del Crecimiento de Grano

La etapa final de recocido está diseñada para recristalizar la estructura interna del acero. La atmósfera de nitrógeno permite que el horno mantenga temperaturas precisas sin interferencia química, promoviendo un crecimiento de grano moderado y uniforme.

El tamaño final de estos granos recristalizados es un factor determinante en la eficiencia del acero. El tamaño de grano adecuado se correlaciona directamente con la reducción de la disipación de energía en el material del núcleo final.

Gestión de la Segregación de Tierras Raras

Los aceros al silicio avanzados a menudo utilizan elementos de tierras raras para mejorar el rendimiento. El control preciso de la temperatura permitido por el horno protegido dicta el grado de segregación de elementos de tierras raras en los límites de grano.

Esta segregación es fundamental para optimizar el movimiento del dominio magnético. Impacta directamente en la intensidad de inducción magnética final, una medida clave de la capacidad del material para conducir el flujo magnético.

Reducción de la Pérdida de Hierro

El objetivo final de estos controles es minimizar la pérdida de hierro (energía desperdiciada en forma de calor). Al prevenir la degradación superficial y optimizar la estructura de grano interna, el proceso protegido con nitrógeno garantiza los valores de pérdida de hierro más bajos posibles.

Comprensión de las Compensaciones Operativas

La Necesidad de Pureza del Gas

La efectividad de este proceso depende completamente de la pureza del nitrógeno utilizado. Incluso cantidades traza de oxígeno o humedad introducidas en el horno pueden comprometer la "cortina" protectora, lo que lleva a una oxidación localizada o a propiedades magnéticas inconsistentes.

Equilibrio entre Temperatura y Atmósfera

Si bien la atmósfera es crítica, no puede compensar una mala regulación térmica. El horno debe mantener una estricta uniformidad dentro del rango de 800 °C a 1100 °C.

Si la temperatura fluctúa fuera de esta ventana, incluso una atmósfera de nitrógeno perfecta no evitará problemas con el tamaño del grano o la distribución de tierras raras. El control de la atmósfera y la temperatura deben funcionar en perfecta armonía.

Tomando la Decisión Correcta para su Objetivo

Ya sea que esté optimizando la estética de la superficie o la eficiencia electromagnética, el papel del horno de nitrógeno es fundamental.

- Si su enfoque principal es la Eficiencia Magnética: Priorice la prevención de la desiliconización y la segregación de tierras raras para maximizar la inducción magnética y minimizar la pérdida de hierro.

- Si su enfoque principal es la Calidad Superficial: Confíe en la atmósfera inerte de nitrógeno para prevenir la oxidación, asegurando un acabado impecable y un espesor de placa uniforme.

- Si su enfoque principal es la Consistencia del Material: Concéntrese en la sinergia entre la atmósfera de nitrógeno y el control de temperatura para garantizar una recristalización uniforme del grano en toda la bobina.

En última instancia, el horno protegido con nitrógeno es el guardián de la calidad, transformando el acero laminado en bruto en un material de núcleo magnético de alto rendimiento.

Tabla Resumen:

| Característica | Impacto de la Protección con Nitrógeno | Beneficio para el Acero al Silicio |

|---|---|---|

| Atmósfera Superficial | Desplaza el oxígeno para prevenir la oxidación | Mantiene un acabado superficial limpio y un espesor uniforme |

| Estabilidad Química | Previene la desiliconización y la descarburación | Preserva las propiedades magnéticas del núcleo y la composición |

| Microestructura | Permite una recristalización estable de 800 °C a 1100 °C | Promueve un crecimiento de grano uniforme para una mayor eficiencia |

| Rendimiento | Gestiona la segregación de elementos de tierras raras | Reduce la pérdida de hierro y maximiza la intensidad de inducción |

Maximice el Rendimiento de su Material con KINTEK

No permita que la oxidación comprometa la eficiencia de su núcleo magnético. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas especializados de Mufla, Tubo, Rotatorio, Vacío y CVD, incluidos hornos atmosféricos de alta precisión diseñados específicamente para el recocido de acero al silicio. Nuestros sistemas proporcionan la pureza de nitrógeno estricta y la uniformidad térmica (800 °C–1100 °C) requeridas para prevenir la desiliconización y garantizar un crecimiento de grano óptimo.

Ya sea que necesite un horno de laboratorio estándar o un sistema de alta temperatura totalmente personalizable para requisitos industriales únicos, KINTEK ofrece el control que necesita para minimizar la pérdida de hierro y asegurar la consistencia del material.

¿Listo para mejorar su procesamiento térmico? → Póngase en Contacto con Nuestros Expertos Hoy Mismo

Guía Visual

Referencias

- The Multiple Effects of RE Element Addition in Non-Oriented Silicon Steel. DOI: 10.3390/ma18020401

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo logra un horno especializado de nitruración iónica el endurecimiento por gradiente en titanio TC4? Mejora la resistencia al desgaste superficial

- ¿Cuál es la atmósfera de un horno de tratamiento térmico? Domine la clave para propiedades metálicas superiores

- ¿Cómo contribuyen los hornos de atmósfera a la fabricación de materiales electrónicos? Desbloquee la precisión en la producción de semiconductores y componentes

- ¿Cómo funciona un horno de atmósfera controlada tipo discontinuo? Domine el tratamiento térmico de precisión para materiales superiores

- ¿Por qué utilizar un horno de atmósfera de aire para el recocido de la espinela de magnesio y aluminio? Restauración de la integridad de la red y óptica

- ¿Cuáles son los componentes clave de un horno de retorta? Desbloquee el control preciso del tratamiento térmico

- ¿Cuáles son las principales ventajas de utilizar un horno de retorta? Logre un control y una pureza superiores en el tratamiento térmico

- ¿Cuáles son los componentes clave de un horno de atmósfera inerte? Partes esenciales para un calentamiento sin contaminación