En esencia, un horno de atmósfera controlada de tipo discontinuo funciona calentando una única carga de trabajo aislada en una cámara herméticamente sellada. En lugar de un flujo continuo de materiales, la "carga" completa se carga, se procesa bajo un ambiente de gas específico y una temperatura precisa, y luego se descarga, asegurando que cada pieza reciba un tratamiento idéntico.

El propósito fundamental es aislar un material del aire ambiente (oxígeno y nitrógeno) durante el tratamiento térmico. Al reemplazar el aire con una mezcla de gases específica y controlada, el horno evita reacciones químicas no deseadas como la oxidación y permite las transformaciones precisas del material requeridas para la fabricación avanzada y la investigación.

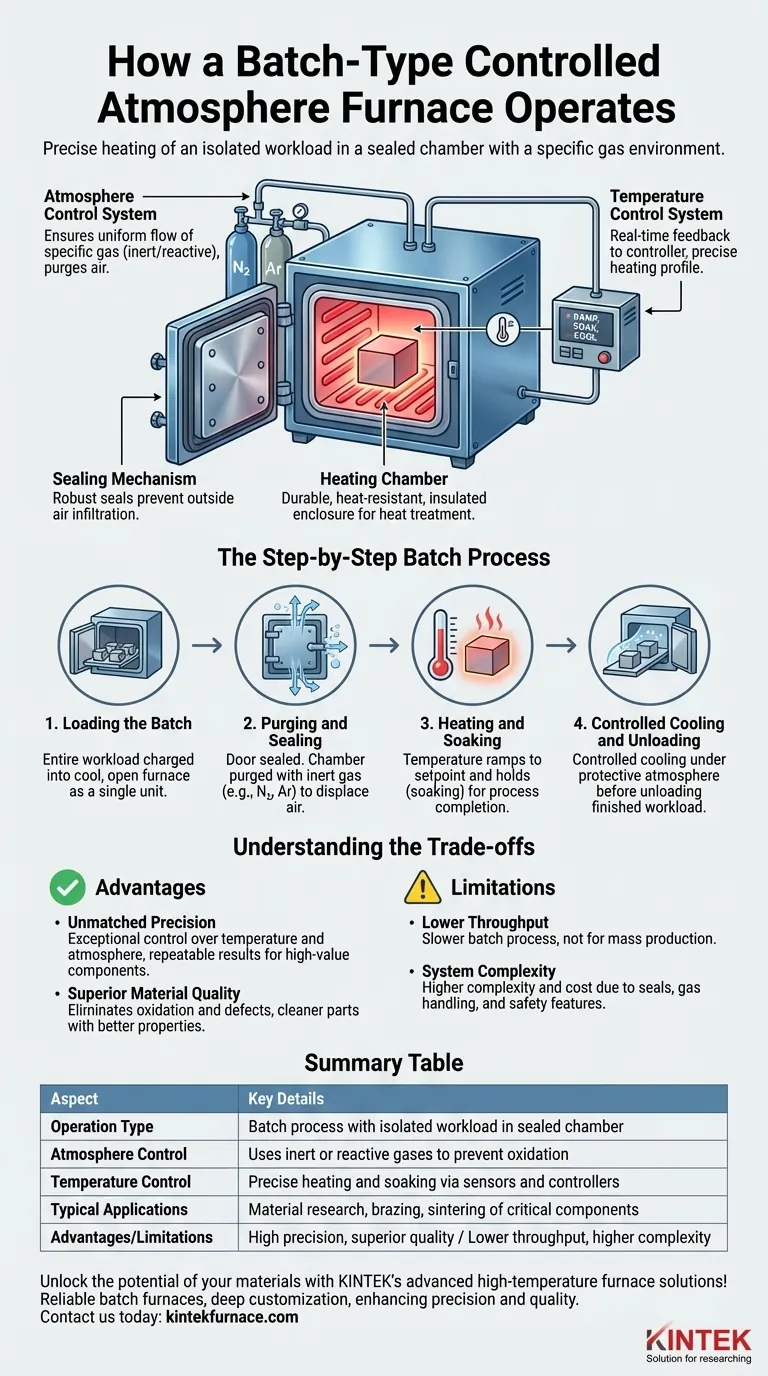

Los componentes principales y sus funciones

El funcionamiento del horno se comprende mejor examinando sus componentes clave, cada uno diseñado para gestionar una variable crítica: la carga de trabajo, la atmósfera y la temperatura.

La cámara de calentamiento

Esta es la envoltura central donde ocurre el tratamiento térmico. Está construida con materiales altamente duraderos y resistentes al calor como cerámicas refractarias o metales para soportar temperaturas extremas al tiempo que proporciona un excelente aislamiento. Los tamaños de las cámaras pueden variar desde pequeños modelos de laboratorio hasta grandes unidades industriales.

El mecanismo de sellado

La hermeticidad es primordial. La puerta del horno y cualquier puerto para sensores o líneas de gas están equipados con sellos robustos. Este mecanismo evita que el aire exterior se infiltre en la cámara y contamine la atmósfera controlada, lo que comprometería todo el proceso.

El sistema de control de la atmósfera

Este sistema introduce, mantiene y purga gases dentro de la cámara. Asegura un flujo uniforme de un gas o mezcla de gases específica (como argón, nitrógeno, hidrógeno u otros) para crear un ambiente protector (inerte) o reactivo. Es la parte de "atmósfera controlada" del nombre.

El sistema de control de temperatura

Utilizando sensores de temperatura como termopares, este sistema proporciona retroalimentación en tiempo real a un controlador. El controlador ajusta automáticamente la potencia suministrada a los elementos calefactores, asegurando que la temperatura dentro de la cámara siga con precisión un perfil de calentamiento, mantenimiento y enfriamiento preprogramado.

El proceso por lotes paso a paso

Un ciclo operativo típico para un horno discontinuo sigue un proceso distinto y secuencial de principio a fin.

1. Carga del lote

Toda la carga de trabajo se introduce en el horno frío y abierto como una sola unidad. Esta es la característica definitoria de una operación "discontinua" o "por lotes".

2. Purga y sellado

La puerta del horno se sella de forma segura. El sistema luego purga la cámara, eliminando el aire ambiente. Esto se hace típicamente inundando la cámara con un gas inerte como nitrógeno o argón, que desplaza el oxígeno.

3. Calentamiento y mantenimiento

Una vez establecida la atmósfera, los elementos calefactores se activan. La temperatura sube a un punto de ajuste específico y se mantiene allí —una fase conocida como "mantenimiento"— durante un tiempo predeterminado para permitir que el proceso térmico (como la soldadura fuerte o la sinterización) se complete por completo.

4. Enfriamiento controlado y descarga

Después de completar el mantenimiento, el horno inicia un ciclo de enfriamiento controlado, a menudo manteniendo la atmósfera protectora para evitar la oxidación a medida que el material se enfría. Una vez que el lote está a una temperatura segura, se puede abrir el horno y descargar la carga de trabajo terminada.

Comprendiendo las compensaciones

Aunque potentes, estos hornos no son la solución universal para todas las aplicaciones de calentamiento. Comprender sus fortalezas y limitaciones específicas es clave para usarlos de manera efectiva.

Ventaja: Precisión inigualable

Al procesar un único lote estático, el horno ofrece un control excepcional tanto sobre la uniformidad de la temperatura como sobre la consistencia atmosférica. Esto es fundamental para componentes de alto valor e investigación de materiales avanzados donde la repetibilidad es esencial.

Ventaja: Calidad superior del material

Al eliminar el oxígeno y otros contaminantes, el horno evita la oxidación, la formación de escamas y otros defectos. Esto da como resultado piezas más limpias con propiedades mecánicas o eléctricas superiores.

Limitación: Menor rendimiento

El proceso por lotes —carga, purga, calentamiento, enfriamiento, descarga— es inherentemente más lento que un proceso continuo donde las piezas se mueven a través de diferentes zonas de calor en una cinta transportadora. No está diseñado para la producción en masa de alto volumen.

Consideración: Complejidad del sistema

La necesidad de una cámara herméticamente sellada, sistemas de manipulación de gases y características de seguridad avanzadas (especialmente cuando se utilizan gases combustibles como el hidrógeno) hace que estos hornos sean más complejos y costosos de operar que un horno de aire estándar.

Tomando la decisión correcta para su objetivo

La selección del horno adecuado depende completamente de sus requisitos de proceso en cuanto a calidad, volumen y propiedades del material.

- Si su enfoque principal es la investigación de materiales de alta precisión: El horno discontinuo proporciona el control ambiental inigualable necesario para desarrollar nuevos materiales y procesos.

- Si su enfoque principal es la producción de volumen moderado de componentes críticos: Para procesos como la sinterización de implantes médicos o la soldadura fuerte aeroespacial, un horno discontinuo ofrece la calidad y consistencia esenciales.

- Si su enfoque principal es la producción en masa con alto rendimiento: Un horno continuo, que procesa piezas en una cinta transportadora, es casi siempre la solución más eficiente y rentable.

En última instancia, un horno de atmósfera controlada de tipo discontinuo es una herramienta de precisión elegida cuando la integridad del material es el factor más crítico.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Tipo de operación | Proceso por lotes con carga de trabajo aislada en cámara sellada |

| Control de la atmósfera | Utiliza gases inertes o reactivos (p. ej., argón, nitrógeno) para prevenir la oxidación |

| Control de temperatura | Calentamiento y mantenimiento precisos mediante sensores y controladores |

| Aplicaciones típicas | Investigación de materiales, soldadura fuerte, sinterización de componentes críticos |

| Ventajas | Alta precisión, calidad superior del material, repetibilidad |

| Limitaciones | Menor rendimiento, mayor complejidad y coste |

¡Desbloquee el potencial de sus materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK!

Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos confiables de atmósfera controlada tipo discontinuo, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la precisión y la calidad del material en sus procesos.

¡Contáctenos hoy mismo para discutir cómo nuestras soluciones pueden elevar sus aplicaciones de tratamiento térmico e impulsar su investigación o producción!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior