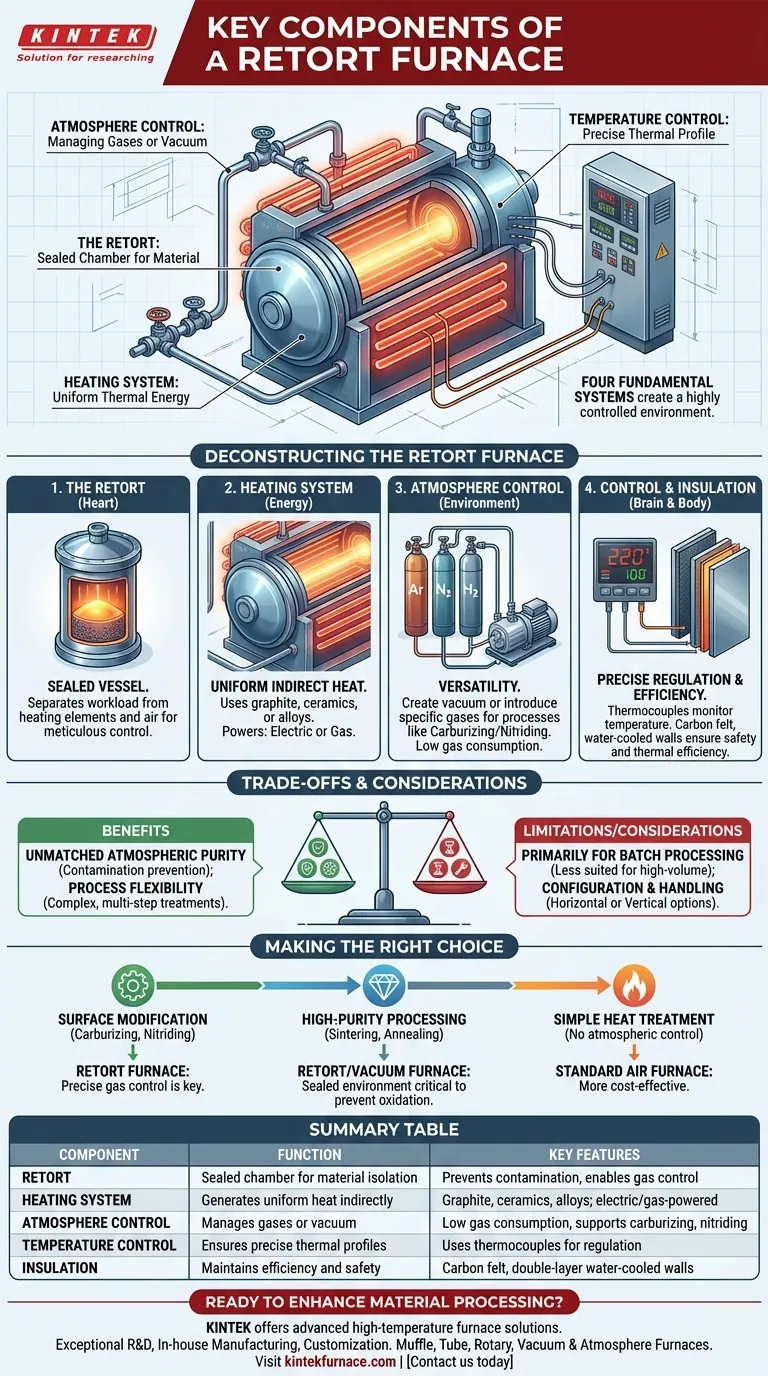

En esencia, un horno de retorta se construye alrededor de cuatro sistemas fundamentales. Estos son la retorta en sí, que es una cámara sellada para el material; un sistema de calentamiento para generar altas temperaturas; un sistema de control de temperatura para la precisión del proceso; y un sistema de control de atmósfera para gestionar los gases especializados o el vacío dentro de la retorta. Juntos, estos componentes crean un entorno altamente controlado para el procesamiento avanzado de materiales.

La característica definitoria de un horno de retorta no es solo su capacidad para generar calor, sino el uso de un recipiente sellado —la retorta— para aislar completamente el material que se está procesando. Esta separación es lo que permite un control preciso sobre la atmósfera interna, que es la clave para tratamientos térmicos especializados.

Deconstruyendo el horno de retorta: Cómo los componentes trabajan juntos

Comprender un horno de retorta requiere observar cómo sus sistemas individuales interactúan para crear un entorno de procesamiento único. La magia ocurre en la sinergia entre la contención, el calentamiento y la gestión atmosférica.

La Retorta: El Corazón del Proceso

La retorta es el componente central. Es un recipiente sellado, a menudo cilíndrico, típicamente hecho de metal que contiene el material, o "carga de trabajo".

Su función principal es servir como barrera, separando la carga de trabajo de los elementos calefactores del horno y del aire exterior. Esto crea un sistema cerrado donde el ambiente interno puede ser meticulosamente controlado.

El Sistema de Calentamiento: Generando Energía Térmica Precisa

Alrededor de la retorta se encuentran los elementos calefactores. Estos pueden estar hechos de varios materiales como grafito, cerámica o aleaciones metálicas especializadas, y pueden ser alimentados por electricidad o gas.

El sistema está diseñado para proporcionar un calor uniforme que se irradia a través de las paredes de la retorta hacia el material del interior. Este calentamiento indirecto asegura que la carga de trabajo alcance la temperatura objetivo sin estar directamente expuesta a la fuente de calor.

El Sistema de Control de Atmósfera: Diseñando el Ambiente

Este sistema es lo que hace que un horno de retorta sea tan versátil. Consiste en entradas y salidas de gas, y a menudo una bomba de vacío.

Permite a los operadores eliminar el aire para crear un vacío o introducir gases específicos como argón, nitrógeno o hidrógeno. Este control es esencial para procesos como la carburación (adición de carbono) o la nitruración (adición de nitrógeno) y la prevención de la oxidación durante la sinterización o el recocido. Debido a que la retorta está sellada, el consumo de gas es muy bajo.

El Sistema de Control y Aislamiento: Asegurando Estabilidad y Eficiencia

La última pieza es el cerebro y el cuerpo del horno. El sistema de control de temperatura utiliza termopares para monitorear la temperatura interna y regular la potencia de los elementos calefactores, asegurando que el proceso siga un perfil térmico preciso.

El cuerpo del horno en sí proporciona soporte estructural y aislamiento. Los diseños modernos a menudo utilizan aislamiento de fieltro de carbono de alta calidad y paredes de acero de doble capa enfriadas por agua para maximizar la eficiencia térmica y mantener temperaturas externas seguras.

Comprendiendo las Ventajas y Desventajas y Consideraciones Clave

Aunque potentes, los hornos de retorta no son una solución universal. Su diseño presenta beneficios y limitaciones específicos que debe sopesar para su aplicación.

Beneficio: Pureza Atmosférica Inigualable

El diseño sellado es la mayor fortaleza del horno. Proporciona un control absoluto sobre la atmósfera, evitando la contaminación por oxígeno u otros elementos, lo cual es crítico para procesar materiales reactivos o de alta pureza.

Beneficio: Flexibilidad de Proceso

Un solo horno de retorta puede realizar procesos muy diferentes. Los operadores pueden alterar las condiciones atmosféricas durante un solo ciclo de cocción, lo que permite tratamientos complejos y de varios pasos que serían imposibles en un horno estándar.

Limitación: Principalmente para Procesamiento por Lotes

La naturaleza de la carga, el sellado y la descarga de una retorta significa que estos hornos son los más adecuados para el procesamiento por lotes. Para la producción continua de alto volumen, otros tipos de hornos como los hornos de cinta transportadora pueden ser más eficientes.

Consideración: Configuración y Manipulación de Materiales

Los hornos de retorta se pueden construir en configuraciones horizontales o verticales. La elección depende del producto que se procesa y del método deseado para cargar y descargar, como suspender piezas de un accesorio en una retorta vertical.

Tomando la Decisión Correcta para su Proceso

La selección del equipo de procesamiento térmico correcto depende completamente de su objetivo final. Las capacidades únicas de un horno de retorta lo convierten en la elección ideal para aplicaciones específicas y exigentes.

- Si su enfoque principal es la modificación de la superficie (carburación, nitruración): Un horno de retorta es ideal debido a su control preciso sobre atmósferas de gases reactivos.

- Si su enfoque principal es el procesamiento de alta pureza (sinterización, recocido): El ambiente sellado de una retorta o un horno de vacío es crítico para prevenir la oxidación y asegurar la integridad del material.

- Si su enfoque principal es un tratamiento térmico simple sin control atmosférico: Un horno de atmósfera de aire estándar, menos complejo y más rentable, es la herramienta adecuada.

Al comprender cómo estos componentes principales permiten un control ambiental preciso, puede determinar si un horno de retorta es la solución adecuada para su desafío de procesamiento de materiales.

Tabla resumen:

| Componente | Función | Características Clave |

|---|---|---|

| Retorta | Cámara sellada para el aislamiento del material | Evita la contaminación, permite el control de gases |

| Sistema de Calentamiento | Genera calor uniforme indirectamente | Utiliza grafito, cerámica o aleaciones; funciona con electricidad o gas |

| Control de Atmósfera | Gestiona gases o vacío | Bajo consumo de gas, soporta carburación, nitruración |

| Control de Temperatura | Asegura perfiles térmicos precisos | Utiliza termopares para la regulación |

| Aislamiento | Mantiene la eficiencia y la seguridad | Fieltro de carbono, paredes de doble capa enfriadas por agua |

¿Listo para mejorar su procesamiento de materiales con un horno de retorta personalizado? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior