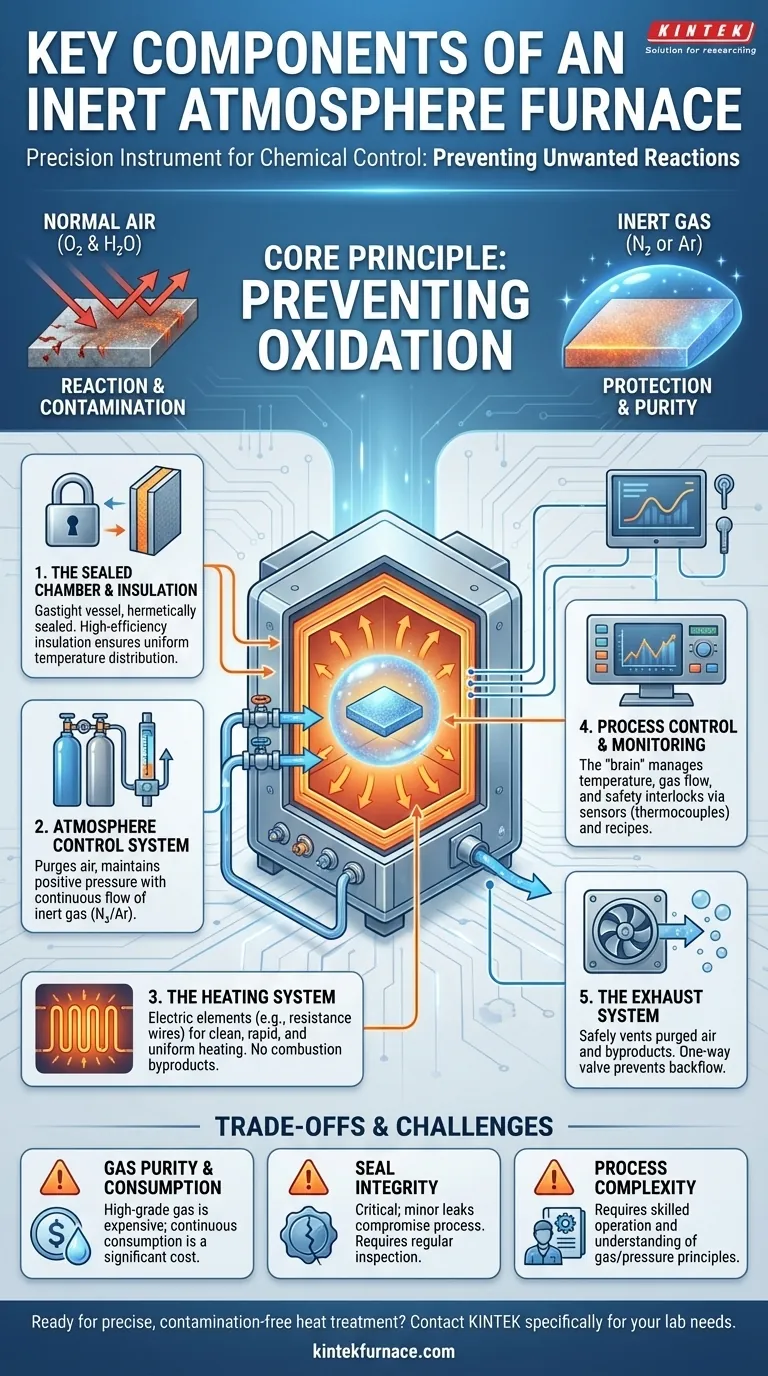

En su esencia, un horno de atmósfera inerte es un sistema construido alrededor de cinco componentes fundamentales. Estos son una cámara de calentamiento perfectamente sellada, un sistema de suministro y control de gas para introducir gases inertes, un sistema de calentamiento eléctrico para alcanzar las temperaturas objetivo, un sistema de control de proceso para gestionar todas las variables y un sistema de escape para ventilar los gases de forma segura. Juntos, estas partes crean un ambiente altamente controlado, libre de gases reactivos como el oxígeno.

Un horno de atmósfera inerte no es simplemente un dispositivo para calentar; es un instrumento de precisión para el control químico. Su función principal es aislar un material del aire ambiente, permitiendo que los procesos a alta temperatura ocurran sin reacciones indeseables como la oxidación.

El principio fundamental: Prevención de reacciones no deseadas

Todo el propósito de un horno de atmósfera inerte es realizar un tratamiento térmico en un ambiente químicamente inactivo o inerte. Procesos como el recocido brillante, la sinterización o la soldadura fuerte requieren altas temperaturas, lo que acelera drásticamente las reacciones químicas.

Cuando se realizan en aire normal, el oxígeno y la humedad presentes reaccionarán rápidamente con la superficie del material, causando oxidación, descamación y contaminación. Esto degrada las propiedades, el acabado y la integridad estructural del material.

Al reemplazar el aire con un gas no reactivo —más comúnmente nitrógeno o argón—, el horno asegura que el material interactúe solo con el calor, preservando su pureza y logrando el resultado metalúrgico deseado.

Deconstruyendo el sistema: Los cinco componentes clave

Cada componente del horno desempeña un papel crítico e innegociable en la creación y el mantenimiento de este entorno prístino. Una falla en cualquier parte compromete todo el proceso.

1. La cámara sellada y el aislamiento

La base del horno es la cámara de calentamiento, que debe estar herméticamente sellada. Esta cámara es un recipiente hermético diseñado para soportar altas temperaturas y evitar que entre aire exterior.

Materiales de aislamiento de alta eficiencia rodean la cámara. Su trabajo no es solo retener el calor para la eficiencia energética, sino también asegurar una distribución uniforme de la temperatura, lo cual es crítico para obtener resultados consistentes en toda la pieza de trabajo.

2. El sistema de control de atmósfera

Este sistema es el corazón del horno. Consiste en un suministro de gas, típicamente de cilindros de gas líquido o comprimido de alta pureza, conectados a través de una serie de válvulas y caudalímetros.

Este sistema purga el aire inicial de la cámara antes de que comience el ciclo de calentamiento. Luego mantiene una ligera presión positiva con un flujo continuo de bajo volumen de gas inerte durante todo el proceso, asegurando que cualquier posible microfuga fluya hacia afuera, no hacia adentro.

3. El sistema de calentamiento

El calor en sí mismo casi siempre es generado por elementos calefactores eléctricos, como alambres de resistencia o placas de carburo de silicio. Estos se prefieren a la combustión directa de gas porque no introducen subproductos de la combustión en la atmósfera controlada.

La ubicación y la potencia de estos elementos están diseñadas para proporcionar un calentamiento rápido y uniforme, y un control preciso de la temperatura dentro de la cámara.

4. El sistema de control y monitorización de procesos

El "cerebro" de la operación es el sistema de control de procesos. Esta unidad integrada utiliza termopares para monitorear con precisión la temperatura interna y ajusta la potencia de los elementos calefactores en consecuencia.

Simultáneamente, gestiona el sistema de control de atmósfera, regulando los caudales de gas según recetas preprogramadas. Los sistemas modernos incluyen enclavamientos de seguridad y alarmas —un sistema de protección— que monitorean condiciones anormales como sobretemperatura o pérdida de presión de gas.

5. El sistema de escape

El sistema de escape, o salida, es tan importante como la entrada. Permite que el aire purgado y cualquier subproducto del proceso de calentamiento se ventilen de forma segura desde la cámara.

A menudo se utiliza un simple burbujeador o una válvula unidireccional para proporcionar una confirmación visual de la presión positiva y evitar el retroceso del aire ambiente hacia el horno.

Comprendiendo las ventajas y limitaciones

Aunque potentes, estos hornos no están exentos de desafíos operativos. Comprenderlos es clave para una operación exitosa.

Pureza y consumo de gas

La calidad final del producto está directamente ligada a la pureza del gas inerte utilizado. Lograr ambientes ultrapuros requiere gases costosos de alta calidad y aumenta los costos operativos. El consumo de gas es un gasto significativo y continuo.

La integridad del sello no es negociable

Todo el proceso depende de la calidad de los sellos de la cámara. Las juntas y los sellos de la puerta se degradan con el tiempo debido a los ciclos térmicos. Incluso una pequeña fuga puede introducir suficiente oxígeno para arruinar un proceso sensible, haciendo que la inspección y el mantenimiento regulares sean críticos.

Complejidad del proceso

Operar un horno de atmósfera inerte requiere más habilidad que un horno estándar. El operador debe comprender los principios de purga de gas, regulación de presión y los requisitos específicos del material que se procesa para evitar errores costosos.

Tomando la decisión correcta para su proceso

Seleccionar y operar un horno requiere que sus capacidades coincidan con su objetivo técnico específico.

- Si su enfoque principal es el procesamiento de alta pureza (por ejemplo, sinterización de metales reactivos): Priorice un horno con una integridad de sellado superior, controles de atmósfera avanzados y compatibilidad con fuentes de gas de alta pureza.

- Si su enfoque principal es el recocido brillante de uso general: Un horno estándar con una uniformidad de temperatura confiable y un flujo de gas inerte constante será efectivo.

- Si su enfoque principal es la repetibilidad y automatización del proceso: Invierta en un sistema con un controlador lógico programable (PLC) que pueda gestionar y registrar con precisión todas las variables del proceso.

En última instancia, dominar un horno de atmósfera inerte se trata de dominar el control sobre el entorno de procesamiento.

Tabla resumen:

| Componente | Función clave |

|---|---|

| Cámara sellada y aislamiento | Proporciona un ambiente hermético y de alta temperatura para un calentamiento uniforme |

| Sistema de control de atmósfera | Gestiona el flujo de gas inerte para mantener una atmósfera no reactiva |

| Sistema de calentamiento | Utiliza elementos eléctricos para un control de temperatura preciso y uniforme |

| Control y monitorización de procesos | Regula la temperatura y el flujo de gas con características de seguridad |

| Sistema de escape | Ventila los gases de forma segura y evita el retroceso del aire ambiente |

¿Listo para lograr un tratamiento térmico preciso y libre de contaminación en su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos los hornos de atmósfera inerte. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una línea de productos con hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, mejorando la eficiencia y los resultados. Contáctenos hoy para analizar cómo podemos apoyar las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico