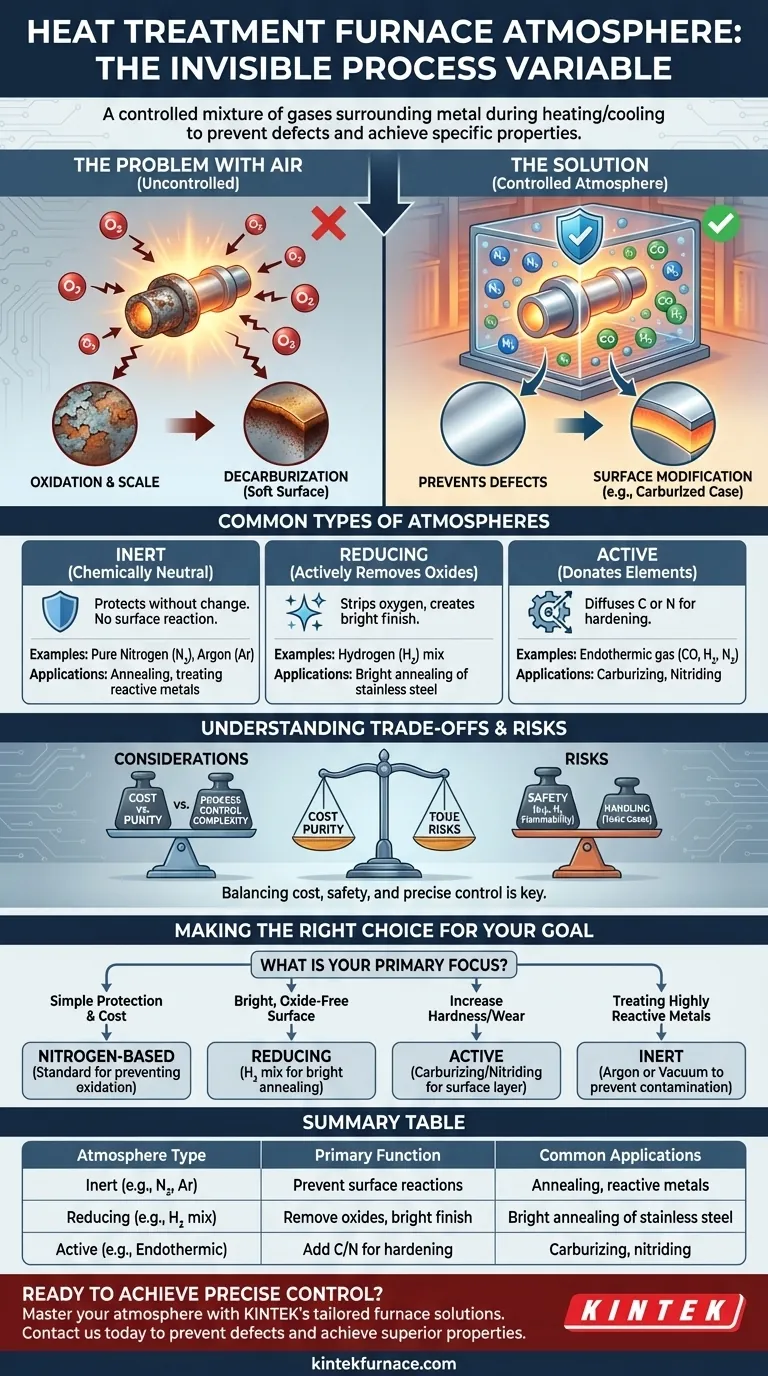

En el tratamiento térmico, la "atmósfera" del horno es la mezcla específica y controlada de gases que rodea una pieza metálica durante el ciclo de calentamiento y enfriamiento. Esto se hace para prevenir reacciones dañinas con el aire, principalmente la oxidación (herrumbre), y en muchos casos, para alterar intencionalmente la química de la superficie del metal y lograr propiedades deseadas como la dureza.

La atmósfera en un horno de tratamiento térmico no es meramente un escudo protector; es una variable de proceso activa y crítica. Elegir la atmósfera correcta es esencial para prevenir defectos y lograr propiedades superficiales específicas, impactando directamente el rendimiento final y la integridad del componente metálico.

Por qué una atmósfera controlada es innegociable

Calentar metal a altas temperaturas en el aire ambiente es casi siempre perjudicial. Una atmósfera controlada resuelve varios problemas fundamentales que surgen al exponer metal caliente al oxígeno y otros elementos en el aire.

El problema con el aire

Cuando se calienta metal, su reactividad aumenta drásticamente. El oxígeno en el aire se unirá rápidamente con la superficie del metal, creando una capa de óxido.

Esta capa es indeseable ya que daña el acabado superficial, altera las dimensiones finales de la pieza y debe eliminarse mediante costosas operaciones secundarias como el chorro de arena o el decapado ácido.

Prevención de defectos superficiales

La función principal de una atmósfera de horno es desplazar el oxígeno. Al llenar la cámara del horno con una mezcla de gas no oxidante, se evita la formación de incrustaciones.

Esto también previene la descarburación, un problema crítico en los aceros donde el carbono puede lixiviarse de la superficie, dejándola blanda e incapaz de endurecerse correctamente.

Permitir la modificación de la superficie

Más allá de la simple protección, se utilizan atmósferas activas para difundir intencionalmente elementos en la superficie de una pieza.

Esta es la base de los procesos de endurecimiento superficial como la carburación (adición de carbono) y la nitruración (adición de nitrógeno), que crean una capa exterior dura y resistente al desgaste mientras mantienen un núcleo más blando y tenaz.

Tipos comunes de atmósferas de horno

Las atmósferas de horno se clasifican generalmente por su comportamiento químico a altas temperaturas.

Atmósferas inertes

Estas atmósferas son químicamente neutras y solo sirven para proteger el metal de la reacción. Se utilizan cuando el objetivo es calentar y enfriar la pieza sin ningún cambio en su química superficial.

Ejemplos comunes incluyen Nitrógeno puro (N2) y Argón (Ar). El argón es más perfectamente inerte pero significativamente más caro, por lo que se reserva para metales altamente reactivos como el titanio.

Atmósferas reductoras

Las atmósferas reductoras eliminan activamente el oxígeno. Eliminarán los átomos de oxígeno de cualquier óxido presente en la superficie de la pieza, lo que dará como resultado un acabado limpio y brillante.

El Hidrógeno (H2) es un potente agente reductor. Las atmósferas ricas en hidrógeno se utilizan para procesos como el recocido brillante de acero inoxidable. Una mezcla común es nitrógeno e hidrógeno, generada a partir de amoníaco disociado.

Atmósferas activas (reactivas)

Estas atmósferas están diseñadas para donar elementos a la superficie del acero.

El gas endotérmico es un ejemplo clásico utilizado para la carburación. Se genera haciendo reaccionar gas natural y aire para producir una mezcla de nitrógeno, hidrógeno y, lo que es más importante, monóxido de carbono (CO), que proporciona el carbono para endurecer el acero.

Comprender las compensaciones y los riesgos

La elección de una atmósfera implica equilibrar el costo, la seguridad y los requisitos del proceso. No existe una única atmósfera "mejor" para todas las aplicaciones.

Costo vs. Pureza

Los gases de alta pureza como el argón brindan la mejor protección, pero tienen un costo superior. El nitrógeno es un caballo de batalla rentable para muchas aplicaciones, pero puede reaccionar con ciertos metales a temperaturas muy altas.

Seguridad y manipulación

El hidrógeno es un gas reductor excepcional, pero también es altamente inflamable y presenta riesgo de explosión. Su uso requiere diseños de horno especializados y amplios protocolos de seguridad. El amoníaco, utilizado para la nitruración, es tóxico y corrosivo.

Complejidad del control del proceso

Las atmósferas activas como las de carburación requieren un control extremadamente preciso de la composición del gas, la temperatura y el tiempo. Si el "potencial de carbono" del gas es demasiado alto, puede causar hollín en la superficie de la pieza. Si es demasiado bajo, puede causar la descarburación exacta que se intentaba prevenir.

Tomar la decisión correcta para su objetivo

La atmósfera ideal se determina completamente por el material que se está tratando y el resultado deseado.

- Si su enfoque principal es la protección simple y la rentabilidad: Una atmósfera a base de nitrógeno es la opción estándar para prevenir la oxidación en el recocido de propósito general o el alivio de tensiones.

- Si su enfoque principal es lograr una superficie brillante y libre de óxidos: Una atmósfera reductora que contenga hidrógeno es necesaria para procesos como el recocido brillante de cobre o acero inoxidable.

- Si su enfoque principal es aumentar la dureza superficial y la resistencia al desgaste: Se requiere una atmósfera activa de carburación o nitruración para difundir carbono o nitrógeno en la superficie del acero.

- Si su enfoque principal es tratar metales altamente reactivos como el titanio: Un gas inerte como el argón o un vacío completo es la única forma de evitar la contaminación.

En última instancia, dominar la atmósfera del horno transforma el tratamiento térmico de un simple calentamiento en un proceso de ingeniería preciso.

Tabla resumen:

| Tipo de atmósfera | Función principal | Aplicaciones comunes |

|---|---|---|

| Inerte (ej., N₂, Ar) | Prevenir reacciones superficiales | Recocido, tratamiento de metales reactivos |

| Reductora (ej., mezcla de H₂) | Eliminar óxidos, producir acabado brillante | Recocido brillante de acero inoxidable |

| Activa (ej., Gas endotérmico) | Añadir carbono/nitrógeno para endurecimiento | Carburación, nitruración para resistencia al desgaste |

¿Listo para lograr un control preciso sobre sus procesos de tratamiento térmico?

La atmósfera adecuada del horno no es solo una configuración, es la diferencia entre una pieza defectuosa y un componente de alto rendimiento. En KINTEK, entendemos que cada aplicación tiene requisitos únicos. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas.

Contáctenos hoy (#ContactForm) para discutir cómo nuestras soluciones de hornos a medida pueden ayudarle a dominar el control de su atmósfera, prevenir defectos y lograr propiedades de materiales superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento