En esencia, los hornos de atmósfera son instrumentos de precisión esenciales utilizados para crear y modificar materiales electrónicos en entornos altamente controlados. Realizan procesos críticos como el crecimiento de cristales semiconductores, el dopaje de obleas, el recocido para reparar defectos del material, la deposición de capas finas y el encapsulado de circuitos integrados, procesos que serían imposibles de lograr de manera fiable al aire libre.

El valor fundamental de un horno de atmósfera no es solo su capacidad para calentar, sino su poder para controlar con precisión el entorno químico. Este control es el factor decisivo para lograr la pureza del material y la perfección estructural requeridas para componentes electrónicos de alto rendimiento.

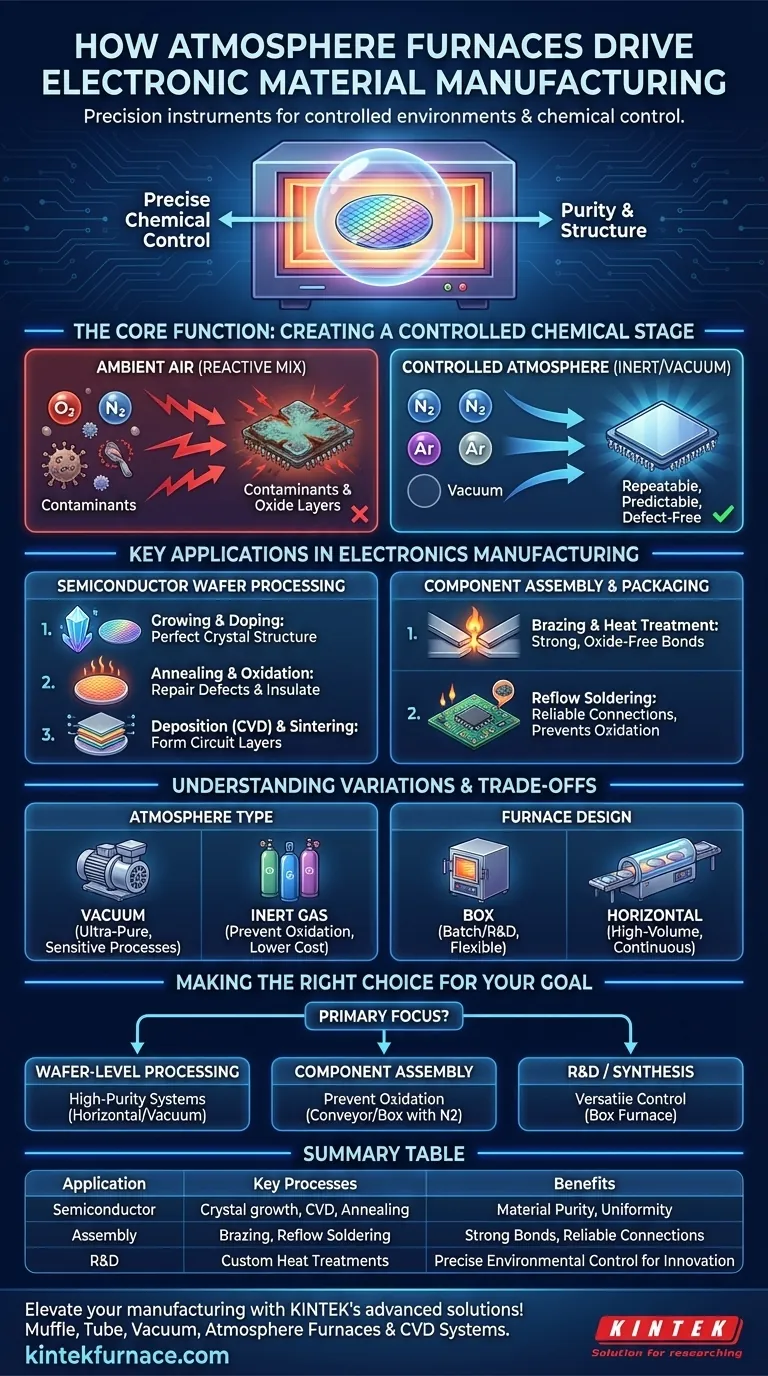

La Función Central: Crear una Etapa Química Controlada

¿Qué es un Horno de Atmósfera?

Un horno de atmósfera es una cámara de alta temperatura donde el gas circundante se controla estrictamente. En lugar de calentar materiales en el aire ambiente —que es una mezcla reactiva de nitrógeno, oxígeno y otros elementos— reemplaza el aire con una "atmósfera" específica y controlada.

Esta atmósfera puede ser un gas inerte como nitrógeno o argón, un gas reactivo para un propósito específico, o incluso un vacío para eliminar todos los gases por completo. Este control transforma el horno de un simple horno a un reactor químico preciso.

Por Qué Este Control No Es Negociable

A nivel microscópico, la fabricación de materiales electrónicos es un proceso de química controlada. Los elementos no deseados, especialmente el oxígeno, actúan como contaminantes.

El oxígeno puede reaccionar con los materiales semiconductores, crear capas de óxido no deseadas e impedir una unión limpia durante la soldadura o el soldadura fuerte (brazing). Al eliminar o reemplazar el aire, un horno de atmósfera elimina estas variables, asegurando que el proceso sea repetible, predecible y libre de defectos.

Aplicaciones Clave en la Fabricación de Electrónica

Procesamiento de Obleas de Semiconductores

Crecimiento y Dopaje: Para que un semiconductor funcione, su estructura cristalina debe ser casi perfecta y debe estar "dopado" con un número preciso de átomos de impurezas. Los hornos de atmósfera proporcionan el entorno estable y de alta pureza necesario para hacer crecer lingotes grandes de monocristal y difundir dopantes uniformemente en las obleas.

Recocido y Oxidación: El procesamiento a alta temperatura puede crear estrés y defectos en la red cristalina de un material. El recocido (annealing) es un proceso de tratamiento térmico en una atmósfera controlada que repara este daño, mejorando el rendimiento eléctrico. Por el contrario, la oxidación controlada se utiliza intencionadamente para hacer crecer capas uniformes y ultrapuras de dióxido de silicio (SiO2), un aislante crítico en prácticamente todos los chips modernos.

Deposición y Sinterización: Los hornos de atmósfera se utilizan para la Deposición Química de Vapor (CVD), donde los gases reaccionan en la superficie de la oblea para depositar capas finas que forman las capas del circuito. También se utilizan para la sinterización, un proceso que utiliza calor para fusionar materiales en polvo en un componente sólido y denso sin fundirlos.

Ensamblaje y Empaquetado de Componentes

Soldadura Fuerte (Brazing) y Tratamiento Térmico: Muchos componentes electrónicos requieren unir materiales disímiles. La soldadura fuerte (brazing) en una atmósfera inerte utiliza un metal de aporte para crear una unión fuerte sin oxidar ni debilitar las superficies metálicas. Los tratamientos térmicos generales también se utilizan para mejorar la resistencia y durabilidad de los pines y carcasas metálicas.

Soldadura por Reflujo: Durante el ensamblaje de una placa de circuito, una atmósfera de nitrógeno controlada evita que las almohadillas de soldadura microscópicas y los pines de los componentes se oxiden. Esto asegura que la soldadura fundida pueda "mojar" y unirse limpiamente a las superficies, creando conexiones eléctricas fiables y previniendo uniones defectuosas.

Comprender las Variaciones y Compensaciones

Atmósfera de Vacío vs. Gas Inerte

Un horno de vacío es un tipo extremo de horno de atmósfera que elimina casi todas las moléculas de gas, creando un entorno ultrapuro ideal para procesos sensibles como la difusión de obleas.

Un horno de gas inerte (que utiliza nitrógeno o argón) es más común para procesos como la soldadura por reflujo o la soldadura fuerte, donde el objetivo principal es simplemente prevenir la oxidación. Ofrece una excelente protección a un costo operativo menor que un sistema de alto vacío.

Hornos de Caja vs. Horizontales

Esta distinción se relaciona con el diseño físico y el flujo del proceso. Los hornos de caja (box furnaces) se utilizan típicamente para procesamiento por lotes, I+D o análisis térmico donde la flexibilidad es clave.

Los hornos horizontales tienen forma de tubo y se utilizan a menudo en líneas de fabricación de semiconductores de gran volumen, lo que permite el procesamiento continuo de muchas obleas con una excelente uniformidad. La elección depende de la escala de producción, no de una diferencia fundamental en la necesidad de control atmosférico.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar la tecnología de horno adecuada depende del objetivo de fabricación específico y del nivel de pureza requerido.

- Si su enfoque principal es el procesamiento de semiconductores a nivel de oblea (difusión, oxidación): Necesita sistemas de alta pureza como hornos tubulares horizontales capaces de mantener vacío o un gas de proceso específico.

- Si su enfoque principal es el ensamblaje de componentes (soldadura, soldadura fuerte): Necesita un horno que prevenga de manera confiable la oxidación, donde un horno de caja o transportador con atmósfera de nitrógeno suele ser la solución más rentable.

- Si su enfoque principal es I+D o la síntesis de nuevos materiales: Necesita un sistema versátil, a menudo un horno de caja, que permita un control preciso sobre una amplia gama de temperaturas y mezclas de gases.

En última instancia, dominar las condiciones atmosféricas dentro del horno es fundamental para dominar la producción de materiales electrónicos modernos.

Tabla Resumen:

| Aplicación | Procesos Clave | Beneficios |

|---|---|---|

| Procesamiento de Obleas de Semiconductores | Crecimiento de cristales, dopaje, recocido, CVD | Garantiza la pureza del material, el dopaje uniforme, la reparación de defectos |

| Ensamblaje de Componentes | Soldadura fuerte (brazing), soldadura por reflujo, tratamiento térmico | Previene la oxidación, asegura uniones fuertes, conexiones fiables |

| I+D y Síntesis de Materiales | Tratamientos térmicos personalizados, mezclas de gases | Apoya la innovación con control ambiental preciso |

¡Mejore la fabricación de sus materiales electrónicos con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones personalizadas como Hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura una alineación precisa con sus necesidades experimentales únicas, ya sea para el procesamiento de semiconductores, el ensamblaje de componentes o I+D innovadora. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su eficiencia de producción y calidad de material.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas