La principal ventaja de un horno de retorta es su capacidad para crear un entorno de procesamiento altamente controlado y aislado. Esto se logra a través de una cámara sellada, conocida como retorta, que separa el material que se está tratando de los elementos calefactores del horno y del aire exterior. Este diseño fundamental conduce a una pureza superior del producto al prevenir la oxidación, permite una amplia gama de tratamientos térmicos especializados y mejora la eficiencia operativa general.

Un horno de retorta no debe verse solo como una fuente de calor, sino como un instrumento de precisión. Al separar físicamente la carga de trabajo del entorno ambiente, brinda a los ingenieros un control absoluto sobre las dos variables más críticas en el procesamiento de materiales: la atmósfera y la temperatura.

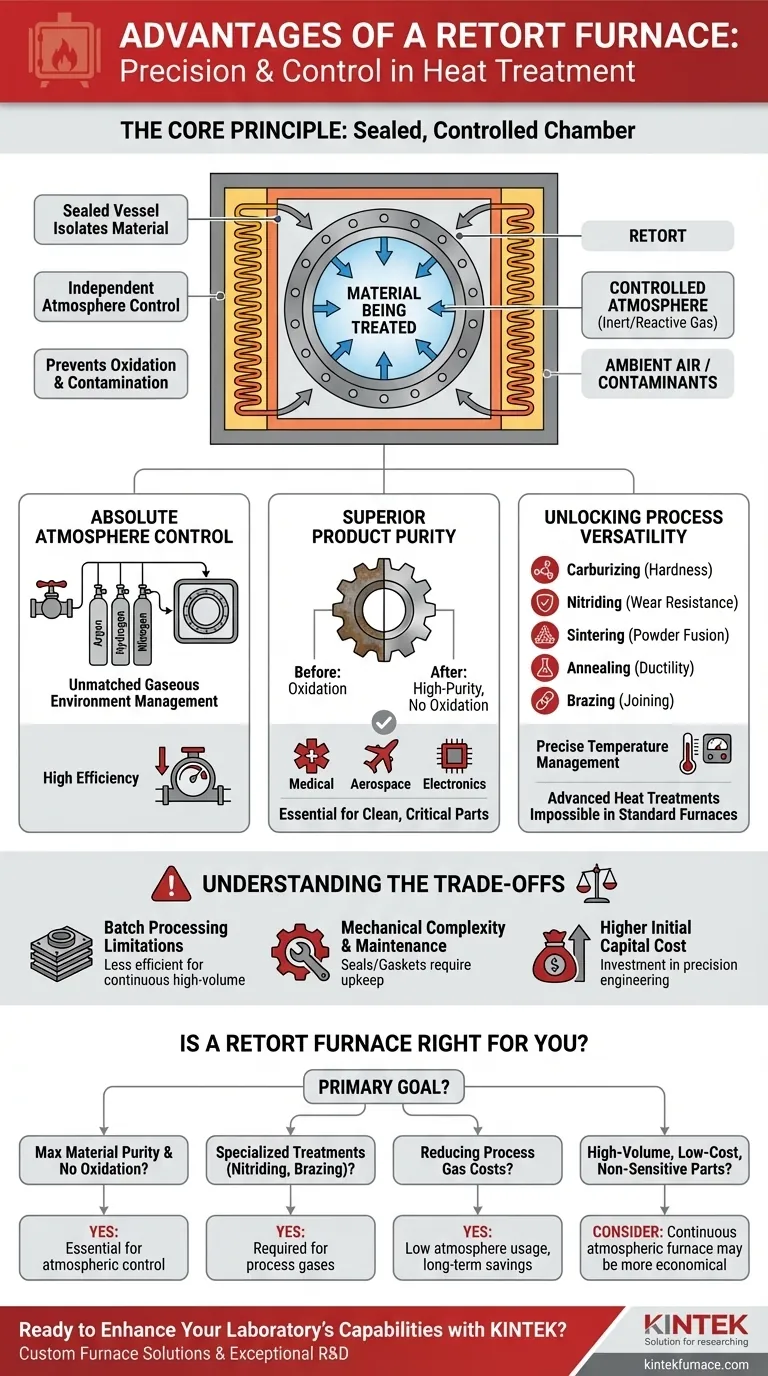

El Principio Fundamental: Una Cámara Sellada y Controlada

La característica definitoria de un horno de retorta es la retorta misma. Comprender este componente es clave para comprender todas sus ventajas posteriores.

¿Qué es una Retorta?

Una retorta es un recipiente sellado, típicamente hecho de aleación metálica o cerámica, que contiene el material que se somete a tratamiento térmico. Todo este recipiente se coloca luego dentro del horno para ser calentado.

Este diseño crea un entorno interno completamente aislado. La atmósfera dentro de la retorta se puede controlar independientemente del aire exterior.

Control Absoluto de la Atmósfera

Debido a que la retorta es un sistema cerrado, proporciona un control inigualable sobre el entorno gaseoso que rodea el producto. Esto previene reacciones no deseadas con el oxígeno, la humedad y otros contaminantes presentes en el aire.

Este diseño sellado lo hace altamente eficiente para introducir y mantener atmósferas de proceso especializadas, como argón inerte, hidrógeno reactivo o nitrógeno para nitruración.

El Impacto en la Pureza del Producto

El resultado directo del control preciso de la atmósfera es un aumento significativo en la calidad del producto. Al prevenir la oxidación y la contaminación, los hornos de retorta son esenciales para producir piezas limpias y de alta pureza.

Esto es crítico para aplicaciones en medicina, aeroespacial y electrónica, donde incluso niveles microscópicos de oxidación superficial pueden provocar fallas en los componentes.

Desbloqueando la Versatilidad del Proceso

La combinación de una atmósfera controlada y una gestión precisa de la temperatura hace que los hornos de retorta sean excepcionalmente versátiles.

Gestión Precisa de la Temperatura

Los hornos de retorta modernos integran sofisticados sistemas de control de temperatura. Cuando se combinan con el entorno de calentamiento uniforme dentro de la cámara sellada, estos sistemas permiten ciclos térmicos extremadamente precisos y repetibles.

El horno puede calentarse mediante elementos eléctricos o quemadores de gas, y la elección depende de la aplicación específica y los requisitos de temperatura.

Habilitando Tratamientos Térmicos Avanzados

La capacidad de manipular tanto la temperatura como la atmósfera permite que los hornos de retorta realicen una amplia gama de procesos que son imposibles en un horno atmosférico estándar.

Las aplicaciones comunes incluyen:

- Carburación: Agregar carbono a la superficie del acero para aumentar la dureza.

- Nitruración: Difundir nitrógeno en la superficie de un metal para resistencia al desgaste.

- Sinterización: Fusionar materiales en polvo a altas temperaturas.

- Recocido: Alterar la microestructura de un material para mejorar la ductilidad.

- Soldadura fuerte: Unir metales utilizando un metal de aporte en un ambiente limpio y sin fundente.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los hornos de retorta no son la solución universal para todas las aplicaciones de calentamiento. Comprender sus limitaciones es crucial para tomar una decisión informada.

Limitaciones del Procesamiento por Lotes

La mayoría de los hornos de retorta operan por lotes. Aunque es ideal para piezas de alto valor o variadas, esto puede ser menos eficiente para la producción continua y de gran volumen de un solo artículo en comparación con los hornos de cinta transportadora o de túnel.

Complejidad Mecánica y Mantenimiento

La naturaleza sellada de la retorta introduce componentes mecánicos como juntas, sellos y abrazaderas. Estos componentes son críticos para mantener la integridad atmosférica, pero pueden ser puntos de falla y requieren mantenimiento o reemplazo regular.

Mayor Costo de Capital Inicial

La ingeniería de precisión, los sistemas de control y los materiales especializados requeridos para un horno de retorta generalmente resultan en una inversión inicial más alta en comparación con los hornos atmosféricos más simples y no sellados.

¿Es un Horno de Retorta Adecuado para su Aplicación?

La elección de la tecnología de horno adecuada depende completamente de los requisitos de su proceso y sus objetivos principales.

- Si su enfoque principal es la máxima pureza del material y la prevención de la oxidación: La retorta sellada es innegociable y proporciona el más alto nivel de control atmosférico.

- Si su enfoque principal es realizar tratamientos especializados como la nitruración o la soldadura fuerte con hidrógeno: Un horno de retorta es esencial para gestionar de forma segura y eficaz los gases de proceso requeridos.

- Si su enfoque principal es reducir los costos del gas de proceso: El bajo consumo de atmósfera de una retorta sellada ofrece ahorros significativos a largo plazo en comparación con los hornos purgados continuamente.

- Si su enfoque principal es la producción de alto volumen y bajo costo de piezas no sensibles: Debe evaluar si el rendimiento de un sistema de retorta por lotes satisface sus necesidades, o si un horno atmosférico continuo es una opción más económica.

En última instancia, elegir un horno de retorta es una inversión en el control del proceso, la repetibilidad y la calidad final de su producto.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Entorno Sellado | Aísla el material de elementos externos para una pureza y control superiores. |

| Control de la Atmósfera | Permite el uso de gases inertes o reactivos para prevenir la oxidación y la contaminación. |

| Precisión de Temperatura | Asegura ciclos térmicos precisos y repetibles para resultados consistentes. |

| Versatilidad del Proceso | Soporta tratamientos como carburación, nitruración, sinterización, recocido y soldadura fuerte. |

| Eficiencia Operacional | Reduce el uso y los costos de gas en aplicaciones especializadas. |

¿Listo para mejorar las capacidades de su laboratorio con un horno de retorta personalizado? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite una pureza superior, un control preciso de la atmósfera o tratamientos térmicos a medida, podemos ayudarlo a lograr resultados óptimos. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico