En esencia, una atmósfera inerte tiene un propósito principal en el tratamiento térmico: crear un entorno químicamente no reactivo. Esta atmósfera controlada protege los componentes metálicos calentados de reaccionar con el aire, principalmente el oxígeno, previniendo efectos perjudiciales como la oxidación y asegurando que la pieza final cumpla con la calidad y las especificaciones de rendimiento requeridas.

El uso de una atmósfera inerte no es meramente una medida protectora; es una herramienta fundamental para el control del proceso. Garantiza que los únicos cambios que ocurren en el material son aquellos previstos por el ciclo de tratamiento térmico en sí, al mismo tiempo que garantiza la seguridad operativa del horno.

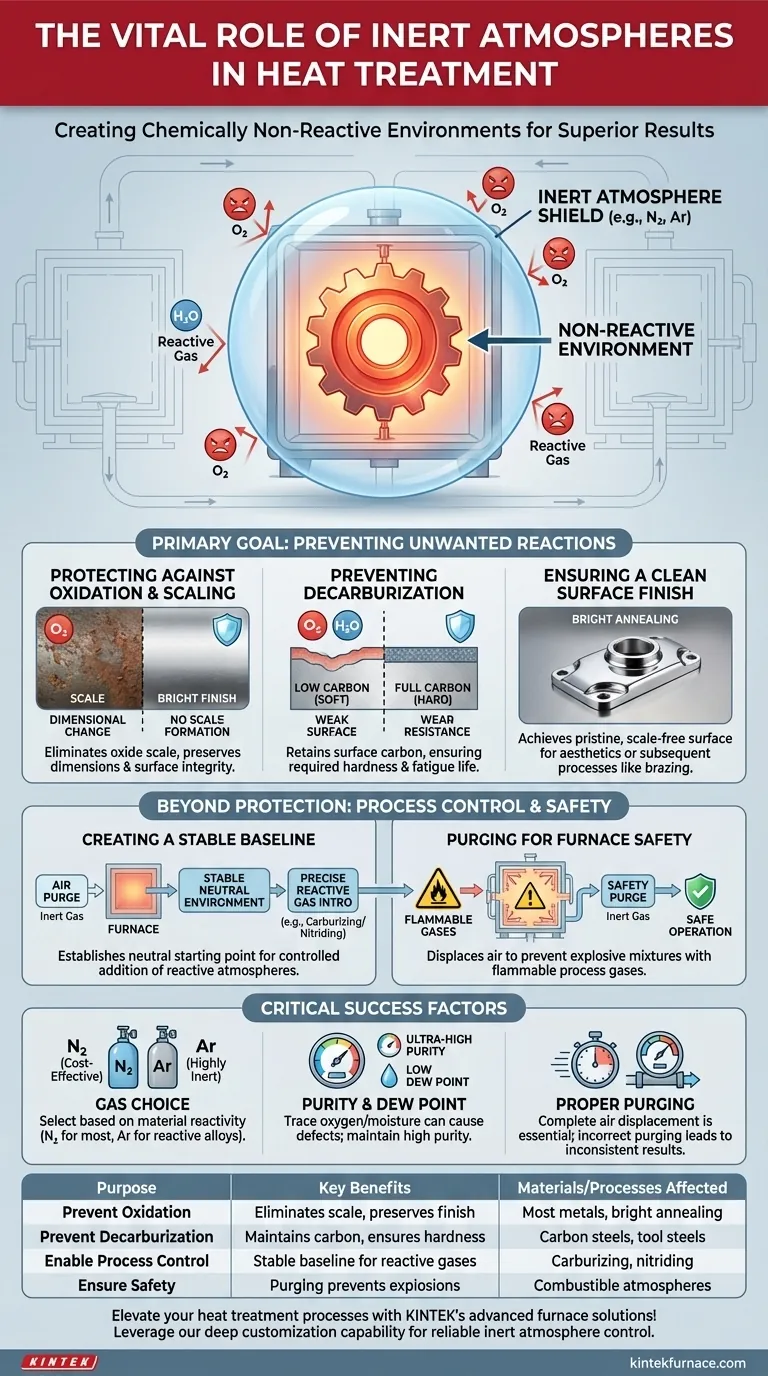

El Objetivo Principal: Prevenir Reacciones No Deseadas

Cuando los metales se calientan, su reactividad aumenta drásticamente. Una atmósfera inerte, compuesta típicamente de nitrógeno o argón, desplaza los gases reactivos presentes en el aire ambiente para preservar la integridad del material.

Protección Contra la Oxidación y la Formación de Cascarilla

A altas temperaturas, el oxígeno del aire reacciona fácilmente con la mayoría de los metales para formar una capa de óxido, comúnmente conocida como cascarilla (o sarro). Esta cascarilla altera las dimensiones de la pieza, arruina su acabado superficial y puede interferir con procesos posteriores como la soldadura fuerte o el chapado.

Un entorno de gas inerte elimina el oxígeno disponible, previniendo completamente la formación de cascarilla.

Prevención de la Descarburación

En los aceros al carbono, el oxígeno y el vapor de agua presentes en el aire pueden reaccionar con el carbono cerca de la superficie del metal. Este proceso, llamado descarburación, agota el carbono de la capa superficial.

Dado que el carbono es el principal elemento de endurecimiento en el acero, la descarburación da como resultado una superficie blanda y débil, comprometiendo la resistencia al desgaste y la vida a la fatiga de la pieza. Una atmósfera inerte protege el contenido de carbono superficial.

Garantizar un Acabado Superficial Limpio

Los procesos como el recocido brillante están diseñados para ablandar un metal sin alterar su apariencia superficial. Al prevenir cualquier oxidación, una atmósfera inerte asegura que la pieza salga del horno con un acabado limpio, brillante y libre de cascarilla.

Esto es fundamental para las piezas donde la estética es importante o donde se necesita una superficie prístina para un proceso de unión posterior como la soldadura fuerte (brazing).

Más Allá de la Protección: Habilitar el Control del Proceso y la Seguridad

Aunque prevenir reacciones no deseadas es el objetivo principal, los gases inertes también desempeñan un papel fundamental en el establecimiento de una base para procesos más complejos y en asegurar que el horno opere de manera segura.

Creación de un Entorno Estable y Controlado

Muchos procesos de tratamiento térmico, como la cementación (carburizing) o la nitruración, añaden intencionalmente gases reactivos al horno para alterar la química superficial de una pieza.

En estos casos, primero se utiliza un gas inerte para purgar todo el aire del horno. Esto crea un punto de partida neutral y predecible, permitiendo la introducción precisa y repetible de una cantidad controlada de gas reactivo.

Purgado para la Seguridad del Horno

Los hornos de tratamiento térmico a menudo utilizan atmósferas inflamables o combustibles (por ejemplo, gas endógeno, amoníaco). La introducción de estos gases en un horno que contiene aire (oxígeno) a altas temperaturas puede crear una mezcla explosiva.

Los gases inertes se utilizan como purga de seguridad. Primero se llena el horno con nitrógeno o argón para desplazar todo el oxígeno antes de introducir el gas de proceso inflamable. La misma purga se realiza al final del ciclo para eliminar el gas inflamable de forma segura.

Comprender las Compensaciones y Consideraciones

Simplemente elegir usar un gas inerte no es suficiente. El gas específico, su pureza y la integridad del horno son factores críticos para el éxito.

Elegir el Gas Correcto: Nitrógeno vs. Argón

El Nitrógeno (N2) es el gas inerte más común y rentable. Sin embargo, a temperaturas muy altas, puede reaccionar con ciertas aleaciones como el titanio, los aceros inoxidables y algunos aceros para herramientas para formar nitruros no deseados.

El Argón (Ar) es más verdaderamente inerte que el nitrógeno y se utiliza para materiales altamente reactivos o a temperaturas de proceso más altas donde la reactividad del nitrógeno es una preocupación. Su principal inconveniente es su coste significativamente mayor.

La Importancia de la Pureza y el Punto de Rocío

La eficacia de una atmósfera inerte depende de su pureza. Incluso trazas de oxígeno o humedad (medidas como punto de rocío) en el suministro de gas pueden ser suficientes para causar oxidación superficial o descarburación en materiales sensibles.

Asegurar un suministro de gas de alta pureza y una integridad del horno hermética es esencial para lograr resultados óptimos.

El Riesgo de un Purgado Incompleto

No lograr purgar completamente el aire de un horno antes de calentarlo es un error común. Si quedan bolsas de aire, esto provocará una oxidación inconsistente y moteada en las piezas, lo que a menudo resulta en rechazo y reprocesamiento. Los tiempos de purga adecuados y las tasas de flujo son parámetros de proceso críticos.

Tomar la Decisión Correcta para su Proceso

La decisión de utilizar una atmósfera inerte está impulsada por el resultado deseado para su componente. Su objetivo principal dictará el nivel de control requerido.

- Si su enfoque principal es la calidad y apariencia de la superficie: Una atmósfera inerte es innegociable para prevenir la oxidación y lograr un acabado brillante y limpio para procesos como el recocido o la soldadura fuerte.

- Si su enfoque principal es el rendimiento mecánico: Prevenir la descarburación es fundamental, ya que preserva directamente la dureza y la resistencia a la fatiga de la superficie del componente.

- Si su enfoque principal es la seguridad y el control del proceso: El uso de una purga con gas inerte es un paso fundamental para introducir o eliminar de forma segura atmósferas reactivas o inflamables en procesos como la cementación.

Dominar el control de la atmósfera es una piedra angular del tratamiento térmico moderno y de alta calidad.

Tabla de Resumen:

| Propósito | Beneficios Clave | Materiales/Procesos Afectados |

|---|---|---|

| Prevenir la Oxidación | Elimina la formación de cascarilla, preserva el acabado superficial | La mayoría de los metales, recocido brillante |

| Prevenir la Descarburación | Mantiene el carbono superficial, asegura la dureza | Aceros al carbono, aceros para herramientas |

| Habilitar el Control del Proceso | Proporciona una base estable para gases reactivos | Cementación, nitruración |

| Garantizar la Seguridad | Purgado de gases inflamables para prevenir explosiones | Hornos con atmósferas combustibles |

¡Mejore sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ayudándole a lograr una calidad de material y seguridad operativa superiores. Contáctenos hoy para discutir cómo podemos optimizar su tratamiento térmico con un control fiable de la atmósfera inerte.

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo beneficia al aluminio el tratamiento térmico en atmósfera inerte? Evite la acumulación de óxido para obtener resultados superiores

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Por qué son importantes los hornos de atmósfera inerte para los productos de grafito y carbono? Prevenir la oxidación y asegurar resultados de alto rendimiento