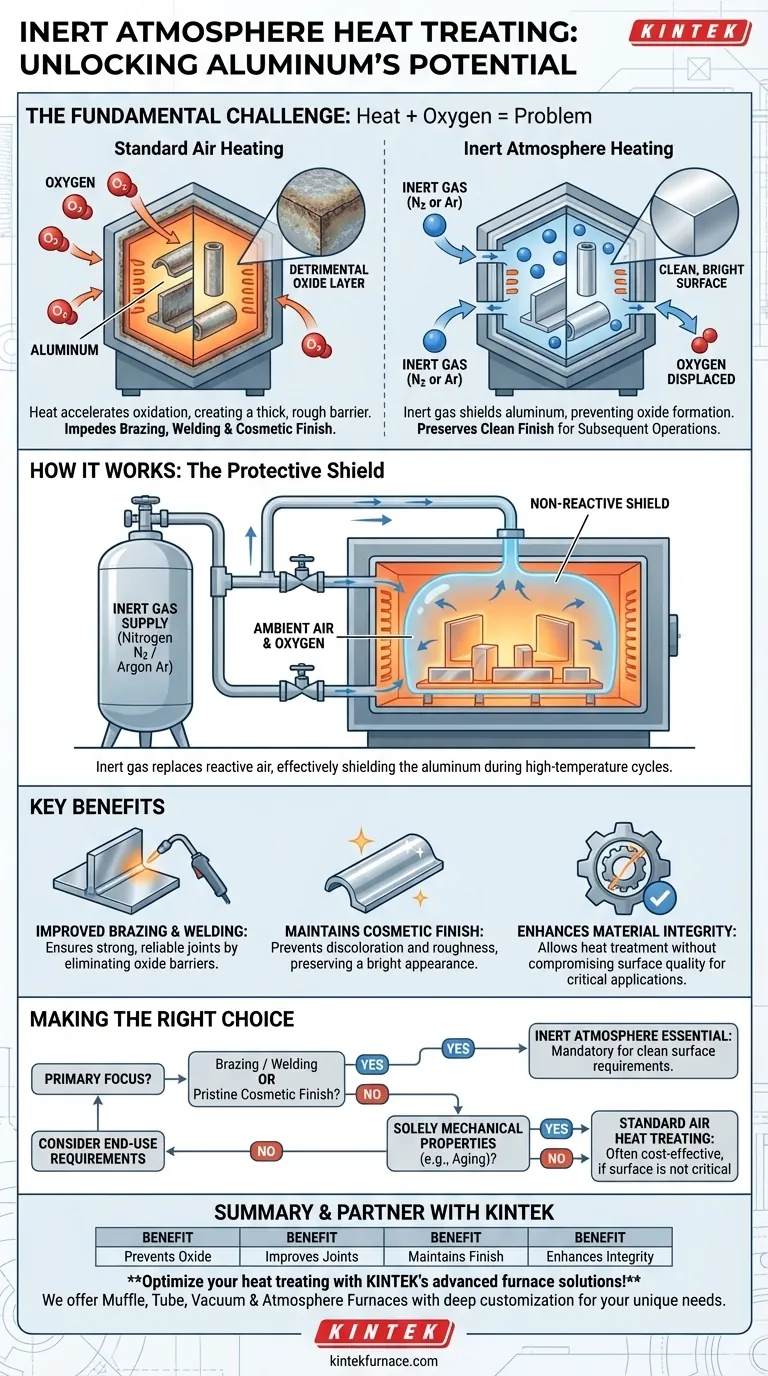

En esencia, el tratamiento térmico en atmósfera inerte beneficia al aluminio al prevenir la formación de una capa de óxido gruesa y perjudicial en su superficie. Al reemplazar el aire reactivo con un gas neutro como nitrógeno o argón, el proceso preserva el acabado limpio del material y asegura que siga siendo adecuado para operaciones subsiguientes críticas como la soldadura fuerte y la soldadura.

El desafío fundamental con el tratamiento térmico del aluminio es que el mismo calor necesario para alterar sus propiedades mecánicas también acelera su reacción con el oxígeno. Una atmósfera inerte protege el aluminio, permitiendo que el calor haga su trabajo sin comprometer la integridad y calidad de la superficie del material.

El Desafío Fundamental: Aluminio y Oxígeno

El tratamiento térmico del aluminio en aire ambiente crea un conflicto. El objetivo es mejorar la estructura interna del metal, pero el proceso puede dañar inadvertidamente su superficie externa.

La Capa de Óxido Protectora Convertida en Problemática

A temperatura ambiente, el aluminio forma naturalmente una capa muy delgada, dura y transparente de óxido de aluminio. Esta capa es en realidad beneficiosa, ya que pasiva la superficie y protege el metal de la corrosión.

El Impacto Destructivo del Calor

Cuando se calienta a las temperaturas requeridas para procesos como el recocido, el tratamiento de solución o el envejecimiento, la tasa de oxidación aumenta drásticamente. Esta capa, que antes era delgada y protectora, se convierte rápidamente en un recubrimiento grueso, áspero y descolorido.

Por Qué una Capa de Óxido Gruesa es Perjudicial

Este crecimiento incontrolado de óxido es un problema significativo para las aplicaciones de alto rendimiento. Actúa como una barrera que puede impedir los pasos de fabricación subsiguientes y comprometer la calidad del componente final.

Específicamente, impide el flujo y la adhesión adecuados de los metales de aportación durante la soldadura fuerte y la soldadura, lo que lleva a uniones débiles o fallidas. También crea un acabado cosmético deficiente e incluso puede afectar las dimensiones finales de las piezas de precisión.

Cómo las Atmósferas Inertes Proporcionan la Solución

El principio detrás del tratamiento térmico en atmósfera inerte es eliminar el reactivo —oxígeno— del ambiente.

El Principio del Desplazamiento

En este proceso, la cámara del horno se purga de aire normal y se llena con un gas inerte o no reactivo. Este gas desplaza el oxígeno, creando un ambiente neutro.

Creación de un Escudo No Reactivo

Sin oxígeno presente para reaccionar con el aluminio caliente, la capa de óxido destructiva no puede formarse. La superficie de aluminio queda efectivamente protegida, permaneciendo limpia y brillante durante todo el ciclo de alta temperatura.

Gases Comunes Utilizados

El gas más común para este propósito es el nitrógeno, que es altamente efectivo y relativamente económico. Para aplicaciones extremadamente sensibles donde incluso las reacciones traza con nitrógeno son una preocupación, se utiliza argón, aunque su costo es mayor.

Comprensión de las Ventajas y Desventajas y Consideraciones

Aunque es muy eficaz, el tratamiento térmico en atmósfera inerte no es una solución universal. La decisión de utilizarlo implica equilibrar los requisitos técnicos con las realidades económicas.

Costo vs. Beneficio

La principal desventaja es el costo. Los hornos de atmósfera inerte son más complejos, y el consumo continuo de nitrógeno o argón de alta pureza añade un gasto operativo significativo en comparación con el tratamiento en un horno de aire abierto.

La Pureza del Gas es Crítica

La eficacia del proceso depende enteramente de la pureza de la atmósfera inerte. Cualquier fuga que permita la entrada de aire al horno o el uso de un gas de baja pureza puede comprometer los resultados y anular el beneficio.

Cuando Podría No Ser Necesario

Para aplicaciones donde el acabado superficial no es un requisito cosmético o funcional, y no se planea soldadura fuerte o soldadura posterior al tratamiento, el tratamiento estándar en atmósfera de aire suele ser suficiente. Si el único propósito es alterar las propiedades mecánicas a granel, el gasto adicional de una atmósfera inerte podría no estar justificado.

Tomar la Decisión Correcta para Su Aplicación

Decidir si especificar una atmósfera inerte depende enteramente de los requisitos de uso final del componente de aluminio.

- Si su enfoque principal es la soldadura fuerte o la soldadura: El tratamiento en atmósfera inerte es esencialmente obligatorio para asegurar una superficie limpia y libre de óxido para una unión fuerte y confiable.

- Si su enfoque principal es un acabado cosmético impecable: Usar una atmósfera inerte es la forma más confiable de prevenir la decoloración inducida por el calor y mantener una superficie brillante y limpia.

- Si su enfoque principal es únicamente en las propiedades mecánicas (por ejemplo, envejecimiento) sin requisitos críticos de superficie: El tratamiento térmico estándar en aire puede ser la solución más rentable.

Al comprender el papel de la atmósfera del horno, puede controlar el resultado de su tratamiento térmico para asegurar que el componente final cumpla con todas sus especificaciones.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Previene la Formación de Óxido | Protege el aluminio del oxígeno, evitando capas de óxido gruesas y perjudiciales durante el calentamiento. |

| Mejora la Soldadura Fuerte/Soldadura | Asegura superficies limpias para uniones fuertes y fiables al eliminar las barreras de óxido. |

| Mantiene el Acabado Cosmético | Preserva un aspecto brillante y limpio al prevenir la decoloración y la rugosidad. |

| Mejora la Integridad del Material | Permite el tratamiento térmico sin comprometer la calidad de la superficie para aplicaciones críticas. |

¡Optimice su tratamiento térmico de aluminio con las avanzadas soluciones de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ayudándole a lograr resultados superiores en soldadura fuerte, soldadura y la integridad del material. Contáctenos hoy mismo para discutir cómo podemos mejorar sus procesos.

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Por qué son importantes los hornos de atmósfera inerte para los productos de grafito y carbono? Prevenir la oxidación y asegurar resultados de alto rendimiento