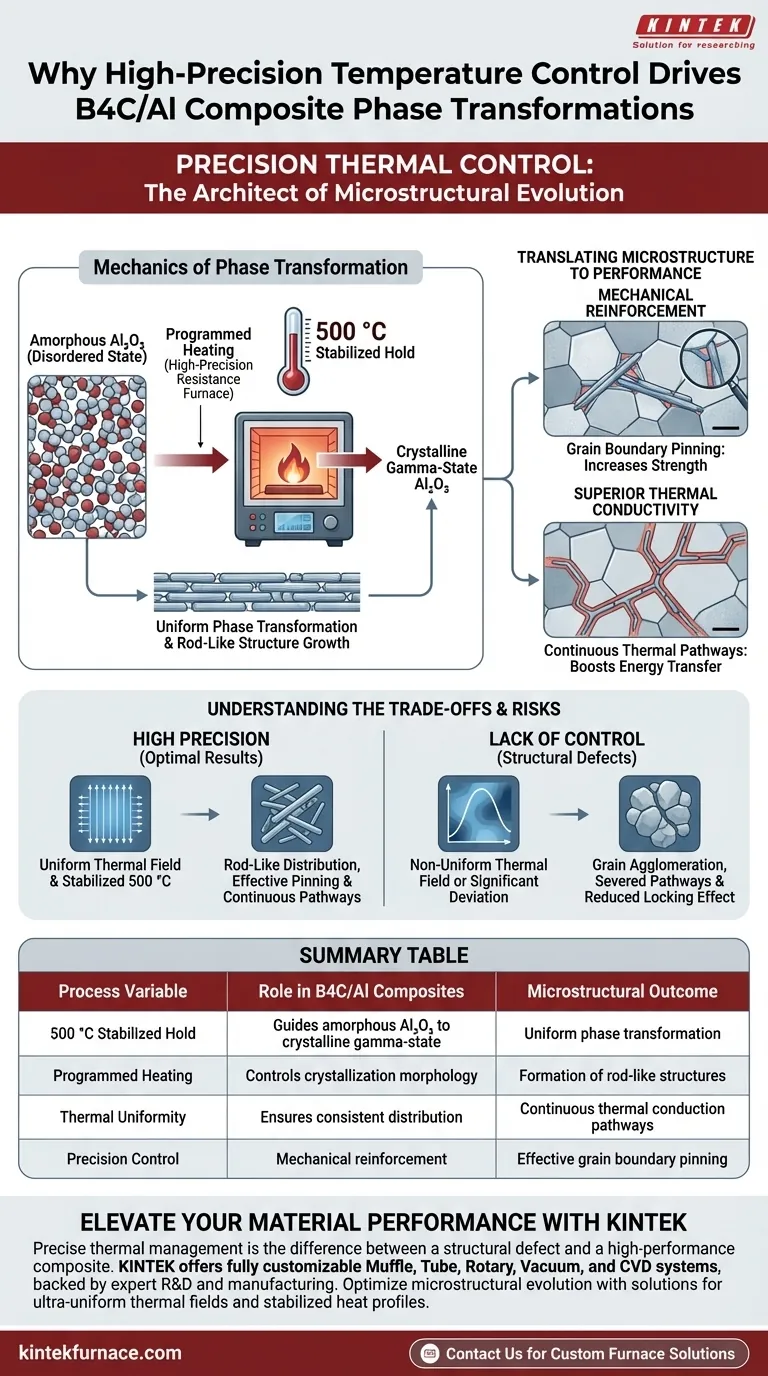

El control preciso de la temperatura actúa como el arquitecto crítico de la evolución microestructural. En el contexto de los compuestos B4C/Al, un horno de resistencia de alta precisión es esencial porque utiliza calentamiento programado para guiar con precisión la nanoalúmina ($Al_2O_3$) de un estado amorfo a un estado gamma cristalino. Esta transformación, específicamente estabilizada a una retención de 500 °C, dicta la disposición física de la estructura interna del material.

Idea Central: El campo térmico uniforme de un horno de resistencia de alta precisión permite el crecimiento de estructuras de alúmina alargadas, similares a varillas, a lo largo de los límites de grano. Esta morfología específica proporciona una doble ventaja: fija mecánicamente los límites de grano para aumentar la resistencia y, al mismo tiempo, establece vías continuas para una conductividad térmica superior.

La Mecánica de la Transformación de Fase

Guiando la Transición de la Alúmina

La función principal del sistema de control del horno es gestionar el cambio de fase de la nanoalúmina ($Al_2O_3$). Inicialmente presente en un estado amorfo (desordenado), el material requiere un perfil térmico específico para reorganizarse en un estado gamma estructurado.

El Papel del Calor Estabilizado

Esta transformación depende de un tratamiento térmico estabilizado, específicamente a 500 °C. El horno de resistencia de alta precisión mantiene esta temperatura sin fluctuaciones significativas, asegurando que el cambio de fase ocurra de manera uniforme en todo el volumen del compuesto.

Creación de Estructuras Similares a Varillas

Bajo estas condiciones controladas, la $Al_2O_3$ no se cristaliza simplemente de forma aleatoria. Se distribuye a lo largo de los límites de grano, formando estructuras distintas alargadas o cortas similares a varillas.

Traduciendo la Microestructura al Rendimiento

Fijación de Límites de Grano

La formación de estas estructuras similares a varillas no es cosmética; cumple un propósito mecánico. Estas estructuras actúan como "clavijas" a lo largo de los límites de grano, restringiendo el movimiento del grano bajo tensión.

Mejora de la Resistencia Mecánica

Al fijar los límites, el compuesto resiste la deformación de manera más efectiva. Este refuerzo microestructural es el impulsor directo de la resistencia a alta temperatura del material.

Construcción de Vías Térmicas

Simultáneamente, estas estructuras alineadas funcionan como puentes para la transferencia de energía. Construyen vías de conducción térmica conectadas dentro de la matriz, mejorando significativamente la conductividad térmica del compuesto B4C/Al final.

Entendiendo las Compensaciones

La Consecuencia de la Inestabilidad Térmica

Si bien la alta precisión produce resultados óptimos, la falta de control conduce a defectos estructurales. Si el campo térmico no es uniforme, la alúmina puede no distribuirse uniformemente, creando puntos débiles en lugar de una red reforzada.

Riesgos de Configuraciones de Temperatura Incorrectas

Si las temperaturas se desvían significativamente del punto de ajuste programado (por ejemplo, superando el objetivo de 500 °C o fluctuando drásticamente), corre el riesgo de aglomeración de granos en lugar de la distribución deseada en forma de varilla. Esto puede interrumpir las vías térmicas y reducir el efecto de bloqueo mecánico, haciendo que el tratamiento térmico sea ineficaz.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de los compuestos B4C/Al, debe alinear su estrategia de procesamiento térmico con sus objetivos de material específicos:

- Si su enfoque principal es la Resistencia a Alta Temperatura: Asegúrese de que su programa de horno enfatice la estabilidad de la retención de 500 °C para maximizar la fijación de los límites de grano.

- Si su enfoque principal es la Conductividad Térmica: Priorice la uniformidad del campo térmico para garantizar vías de conducción continuas e ininterrumpidas en toda la matriz.

En última instancia, la precisión de su control térmico es el factor determinante más importante para convertir el potencial bruto en un compuesto de alto rendimiento.

Tabla Resumen:

| Variable del Proceso | Rol en Compuestos B4C/Al | Resultado Microestructural |

|---|---|---|

| Retención Estabilizada de 500 °C | Guía la Al2O3 amorfa al estado gamma cristalino | Transformación de fase uniforme |

| Calentamiento Programado | Controla la morfología de cristalización | Formación de estructuras similares a varillas |

| Uniformidad Térmica | Asegura una distribución consistente | Vías de conducción térmica continuas |

| Control de Precisión | Refuerzo mecánico | Fijación efectiva de límites de grano |

Mejore el Rendimiento de su Material con KINTEK

La gestión térmica precisa es la diferencia entre un defecto estructural y un compuesto de alto rendimiento. En KINTEK, nos especializamos en proporcionar las soluciones de calentamiento de alta precisión necesarias para transformaciones de fase complejas.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, así como otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción de compuestos B4C/Al. Ya sea que necesite un campo térmico ultrauniforme para la conductividad térmica o perfiles de calor estabilizados para la fijación de límites de grano, nuestros sistemas brindan la precisión que sus materiales exigen.

¿Listo para optimizar la evolución de su microestructura? ¡Contáctenos hoy para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Chunfa Huang, Qiulin Li. Synergistic Optimization of High-Temperature Mechanical Properties and Thermal Conductivity in B4C/Al Composites Through Nano-Al2O3 Phase Transformation and Process Engineering. DOI: 10.3390/met15080874

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo contribuye el horno experimental de atmósfera tipo caja a la conservación de energía y la protección del medio ambiente? Descubra soluciones de laboratorio sostenibles

- ¿Por qué el argón es crítico en la industria aeroespacial para el tratamiento térmico? Garantizando la seguridad y el rendimiento

- ¿Qué tipos de gases se pueden utilizar en un horno de recocido tipo caja? Optimice su proceso de tratamiento térmico

- ¿Qué tipos de hornos han sido reemplazados en gran medida por los hornos de atmósfera controlada? Mejore la precisión y seguridad metalúrgica

- ¿Por qué es necesario un sistema de reactor de lecho fijo con control de temperatura de alta precisión para el biochar? Logra una precisión de +/-3°C

- ¿Por qué se implementa un sistema de pulverización de enfriamiento por agua en el recocido? Maximizar el rendimiento de producción y la calidad del material

- ¿Qué procesos de tratamiento térmico requieren un horno de atmósfera inerte? Asegure acabados impecables y control preciso

- ¿Qué industrias utilizan comúnmente el argón para el tratamiento térmico? Esencial para la industria aeroespacial y las aleaciones de alto rendimiento