En la metalurgia moderna, los hornos de atmósfera controlada (CA) han reemplazado casi por completo los métodos de tratamiento térmico más antiguos y menos precisos. Han reemplazado en gran medida a los tradicionales hornos de caja, particularmente los utilizados para la carburización por empaquetamiento, y a los hornos de baño de sal debido a su control superior, seguridad y repetibilidad.

La razón principal de este cambio tecnológico es el paso de procesos inconsistentes, peligrosos y laboriosos a un método altamente automatizado y preciso. La tecnología de atmósfera controlada brinda a los ingenieros un control directo sobre las reacciones químicas que ocurren en la superficie de una pieza, una capacidad que los métodos antiguos nunca pudieron ofrecer de manera confiable.

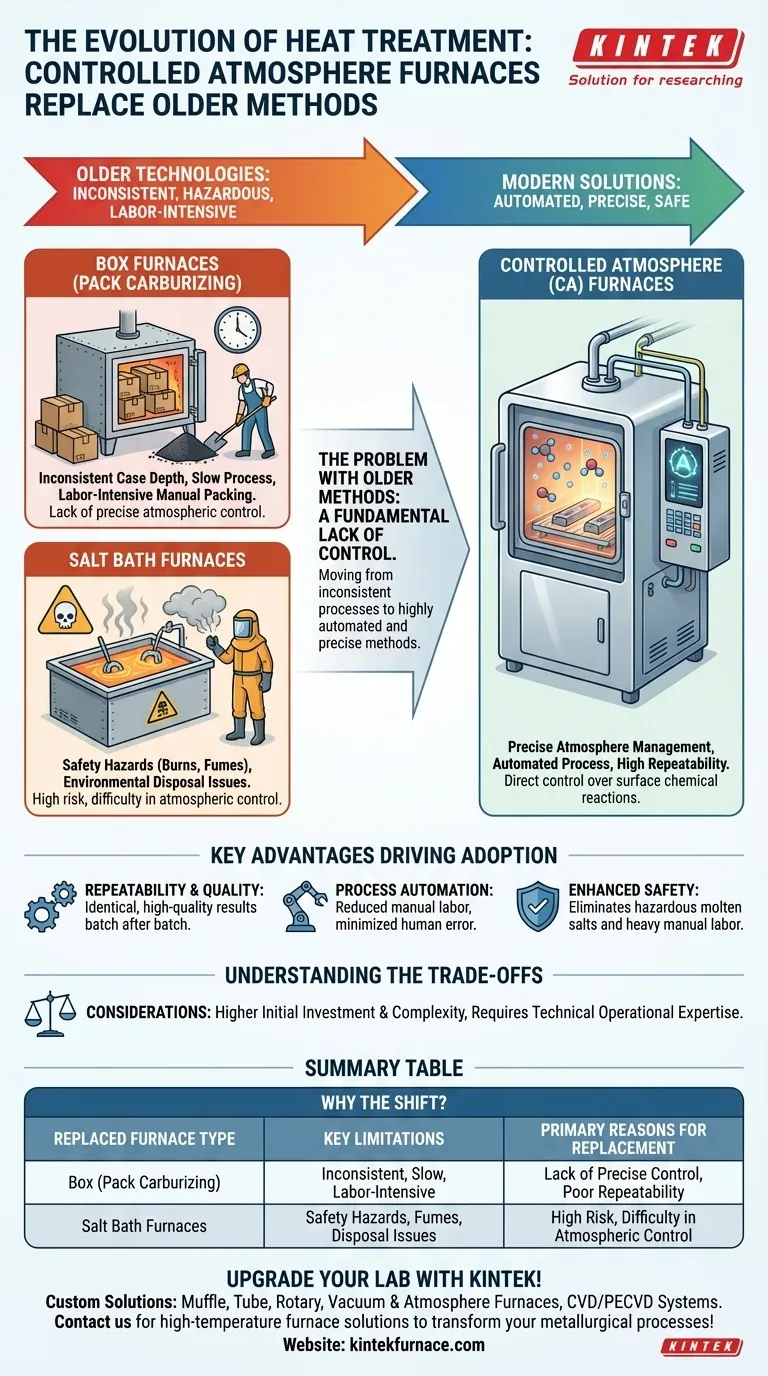

El problema con las tecnologías de hornos más antiguas

Para entender por qué los hornos de atmósfera controlada se volvieron dominantes, es esencial reconocer las importantes desventajas de las tecnologías que reemplazaron. Estos métodos antiguos fueron efectivos para su época, pero adolecían de una fundamental falta de control.

Las limitaciones de los hornos de caja (carburización por empaquetamiento)

La carburización por empaquetamiento implica empacar piezas de acero en una caja sellada llena de un compuesto sólido rico en carbono. Luego, toda la caja se calienta durante un largo período, lo que permite que el carbono se difunda en la superficie de las piezas.

Este proceso es notoriamente difícil de controlar. Los resultados a menudo no eran uniformes, con profundidades de capa inconsistentes en una sola pieza y de un lote a otro. También era extremadamente lento y laborioso, lo que requería el empaque y desempaque manual de las cajas pesadas.

Los peligros e inconsistencias de los hornos de baño de sal

Los hornos de baño de sal implican sumergir las piezas directamente en un baño de sal fundida calentado a una temperatura específica. Si bien ofrecen un calentamiento más rápido que la carburización por empaquetamiento, este método presenta su propio conjunto de desafíos.

El problema principal es la seguridad. Las sales fundidas son increíblemente peligrosas, lo que plantea riesgos de quemaduras graves por salpicaduras. Muchas mezclas de sal también producen humos tóxicos. Además, la eliminación de la sal usada, a menudo contaminada, crea una importante carga ambiental y económica. Si bien ofrecía una mejor uniformidad de temperatura, el control atmosférico preciso aún era difícil de lograr.

El auge de los hornos de atmósfera controlada

Los hornos CA resolvieron los problemas centrales de consistencia, seguridad y control que plagaron los métodos anteriores. Su diseño se centra en un principio clave: gestionar con precisión el gas que rodea las piezas durante todo el ciclo térmico.

Principio de funcionamiento: Precisión y control

Un horno CA es una cámara cerrada y sellada donde la atmósfera interna se reemplaza con una mezcla específica de gases. Esta atmósfera se puede adaptar para lograr un resultado deseado.

Por ejemplo, un gas endotérmico rico en monóxido de carbono e hidrógeno se puede utilizar para agregar una cantidad específica de carbono a la superficie de un acero (carburización) con una precisión increíble. Se puede usar una atmósfera a base de nitrógeno para evitar la oxidación y la decoloración durante el recocido, asegurando un acabado brillante y limpio.

Ventajas clave que impulsaron la adopción

El cambio a los hornos CA fue impulsado por tres ventajas principales:

- Repetibilidad y calidad: Al controlar con precisión la composición del gas, la temperatura y el tiempo, los hornos CA producen resultados idénticos y de alta calidad lote tras lote.

- Automatización de procesos: Estos sistemas se automatizan fácilmente, lo que reduce la necesidad de mano de obra y minimiza la posibilidad de error humano.

- Seguridad mejorada: Eliminan la manipulación directa de sales fundidas y el trabajo manual pesado de la carburización por empaquetamiento, creando un entorno operativo mucho más seguro.

Comprendiendo las compensaciones

Si bien son muy superiores, los hornos de atmósfera controlada no están exentos de sus propias consideraciones. Representan una solución más compleja y tecnológicamente avanzada.

Inversión inicial y complejidad

Los hornos CA tienen un costo de capital inicial más alto en comparación con un horno de caja simple o un horno de baño de sal. Requieren sistemas de control sofisticados, incluidas sondas de oxígeno y analizadores de gases, así como la infraestructura para generar o almacenar los gases del proceso.

Mantenimiento y experiencia operativa

Operar un horno CA de manera efectiva requiere un nivel más alto de habilidad técnica. Mantener la integridad de los sellos del horno, calibrar los sensores y administrar el sistema de suministro de gas son críticos para lograr los resultados metalúrgicos deseados y garantizar una operación segura.

Tomar la decisión correcta para su objetivo

Hoy en día, la decisión no se trata tanto de elegir entre estas tecnologías, sino de comprender por qué el procesamiento de atmósfera controlada es el predeterminado para el procesamiento térmico de alta calidad.

- Si su enfoque principal es la producción de alto volumen y repetible: Los hornos de atmósfera controlada son el estándar de la industria por su consistencia y capacidades de automatización inigualables.

- Si su enfoque principal es la precisión del proceso y la calidad de la superficie: La capacidad de ajustar finamente la atmósfera del horno es la única forma de garantizar profundidades de capa específicas y evitar la oxidación no deseada.

- Si su enfoque principal es la seguridad del operador y el cumplimiento ambiental: Los hornos CA eliminan decisivamente los peligros agudos y los desafíos de eliminación de residuos asociados con los baños de sal y otros métodos antiguos.

En última instancia, adoptar procesos controlados es esencial para lograr las propiedades de materiales superiores y predecibles que requiere la ingeniería moderna.

Tabla resumen:

| Tipo de horno reemplazado | Limitaciones clave | Razones principales del reemplazo |

|---|---|---|

| Hornos de caja (carburización por empaquetamiento) | Profundidad de capa inconsistente, lenta, laboriosa | Falta de control atmosférico preciso, baja repetibilidad |

| Hornos de baño de sal | Peligros de seguridad, humos tóxicos, problemas de eliminación ambiental | Alto riesgo de quemaduras, dificultad en el control atmosférico |

¡Mejore las capacidades de tratamiento térmico de su laboratorio con los hornos de atmósfera controlada avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, brindamos a diversos laboratorios soluciones personalizadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la seguridad, la repetibilidad y la eficiencia. ¡Contáctenos hoy para conversar cómo nuestras soluciones de hornos de alta temperatura pueden transformar sus procesos metalúrgicos!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento