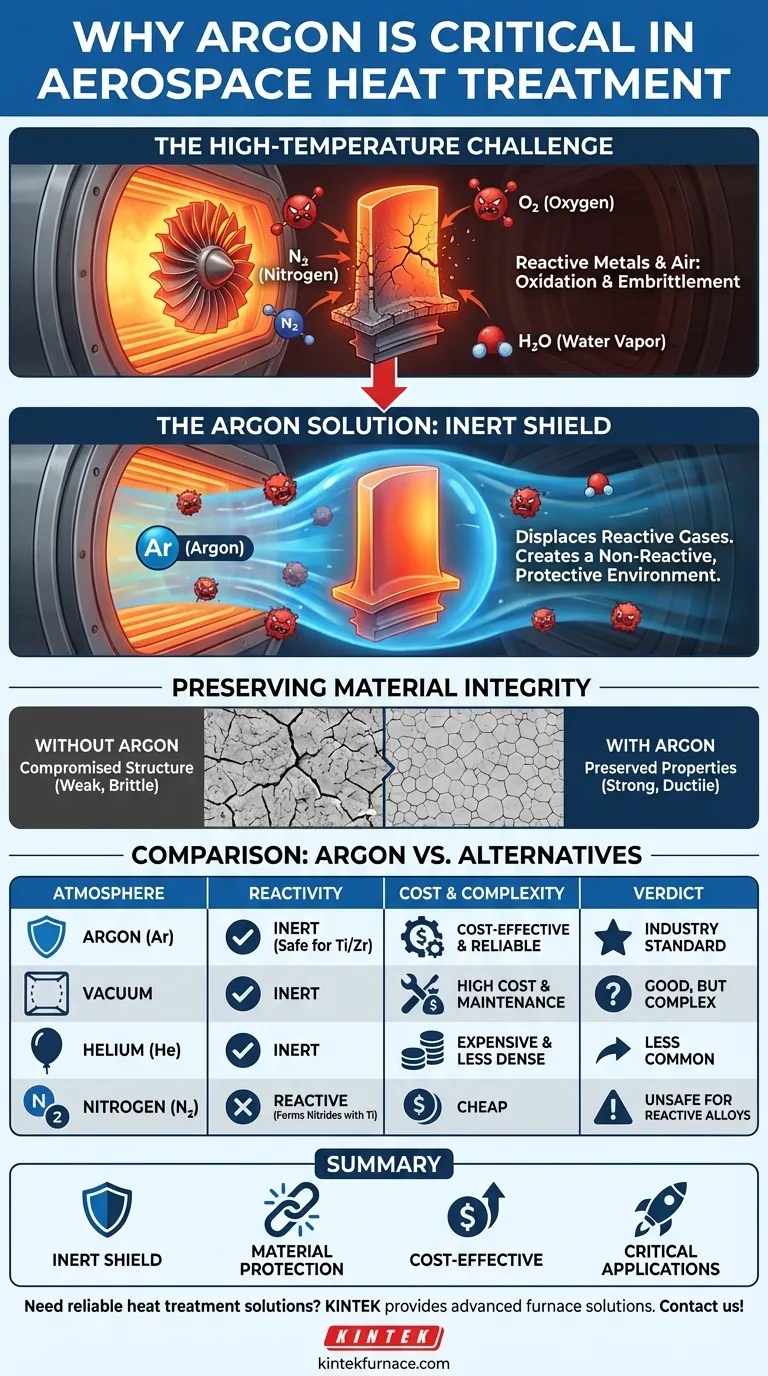

En el mundo de alto riesgo de la ingeniería aeroespacial, el argón es crítico para el tratamiento térmico porque proporciona una atmósfera completamente inerte. Las aleaciones de alto rendimiento utilizadas en la industria aeroespacial, como el titanio y el circonio, son altamente reactivas a temperaturas elevadas. El gas argón protege estos metales del oxígeno, el nitrógeno y el vapor de agua, previniendo reacciones químicas que de otro modo debilitarían el material y comprometerían la seguridad y el rendimiento del componente final.

El desafío principal en la fabricación aeroespacial no es solo dar forma al metal, sino preservar sus propiedades diseñadas durante el procesamiento a altas temperaturas. El argón es la solución de la industria porque proporciona un escudo eficaz, fiable y rentable contra la contaminación atmosférica, asegurando que la integridad estructural de un componente nunca esté en duda.

El Desafío Fundamental: Metales Reactivos a Altas Temperaturas

El tratamiento térmico es un proceso fundamental en la metalurgia, utilizado para alterar las propiedades de un material como la dureza, la resistencia y la ductilidad. Sin embargo, el mismo calor que hace esto posible también crea un riesgo significativo.

El Problema con el Aire

El aire que respiramos es una mezcla de gases, principalmente nitrógeno y oxígeno, con trazas de vapor de agua y otros elementos. A temperatura ambiente, estos gases son relativamente inofensivos para la mayoría de los metales.

A las temperaturas extremas requeridas para el tratamiento térmico, sin embargo, estos gases se vuelven altamente reactivos. El oxígeno, en particular, busca agresivamente unirse con átomos metálicos en un proceso llamado oxidación.

La Consecuencia de la Contaminación

Para aleaciones aeroespaciales de misión crítica como el titanio, esta reactividad es una responsabilidad catastrófica. Cuando se calientan en presencia de aire, estos metales pueden formar una capa superficial frágil y rica en oxígeno.

Esta contaminación conduce a una pérdida de ductilidad y a una reducción severa de la vida a la fatiga, un fenómeno conocido como fragilización. Un componente que ha sido comprometido de esta manera no es apto para uso aeroespacial, ya que podría fallar bajo el estrés operacional.

Cómo el Argón Resuelve el Problema

La solución es eliminar por completo la atmósfera reactiva y reemplazarla con un gas que no interactúe con el metal, independientemente de la temperatura. Aquí es donde el argón sobresale.

El Principio de la Inertez

El argón es un gas noble, lo que significa que su estructura atómica lo hace químicamente inerte. No reacciona con otros elementos, incluso bajo la intensa energía de un horno de tratamiento térmico.

Al inundar la cámara del horno con argón puro, los fabricantes purgan todos los gases atmosféricos reactivos. Esto crea un ambiente protector y no reactivo alrededor del componente.

Preservando la Integridad del Material

Dentro de este escudo de argón, el proceso de tratamiento térmico puede proceder según lo previsto. Las altas temperaturas pueden alterar la estructura cristalina del metal para lograr la resistencia y durabilidad deseadas sin ninguna reacción química que compita.

El resultado es una pieza acabada que posee las propiedades metalúrgicas exactas especificadas por sus diseñadores, libre de los defectos y debilidades causados por la contaminación atmosférica.

Comprendiendo las Ventajas y Desventajas: Argón vs. Otras Atmósferas

Aunque el argón es una elección dominante, es importante entender por qué a menudo se selecciona sobre otras soluciones potenciales como el vacío o diferentes gases inertes.

Argón vs. Vacío

Un horno de alto vacío, que elimina casi todas las moléculas de gas, es otro método eficaz para prevenir la contaminación. Sin embargo, los sistemas de vacío son mecánicamente complejos, requieren más mantenimiento y pueden tener costos de capital y operativos más altos que los sistemas basados en argón. El argón ofrece una solución más flexible y a menudo más económica.

Argón vs. Helio

El helio también es un gas noble inerte. Sin embargo, el argón es aproximadamente diez veces más abundante en la atmósfera terrestre, lo que lo hace significativamente más rentable y fácilmente disponible. Además, el argón es más denso que el aire, lo que puede ayudar a desplazar los gases atmosféricos de manera más efectiva en ciertos diseños de hornos, proporcionando una cobertura superior.

Argón vs. Nitrógeno

El nitrógeno es relativamente inerte y mucho más barato que el argón. Aunque es adecuado para muchos aceros, no es una opción segura para aleaciones reactivas como el titanio. A altas temperaturas, el nitrógeno puede reaccionar con el titanio para formar nitruros de titanio, que también pueden fragilizar el material. La inercia completa del argón lo convierte en la opción más segura y fiable para las aplicaciones aeroespaciales más sensibles.

Tomando la Decisión Correcta para Su Aplicación

Seleccionar la atmósfera protectora correcta es una decisión crítica basada en su material, requisitos de rendimiento y presupuesto.

- Si su enfoque principal es procesar aleaciones altamente reactivas como titanio o circonio: El argón es el estándar no negociable para prevenir la fragilización y garantizar el máximo rendimiento del material.

- Si su enfoque principal es la optimización de costos para metales menos reactivos: Puede evaluar el nitrógeno, pero primero debe confirmar que no formará nitruros indeseables con su aleación específica a la temperatura objetivo.

- Si su enfoque principal es lograr el entorno de pureza más alta: Un horno de alto vacío es una alternativa válida, aunque a menudo conlleva mayores costos de capital y operativos en comparación con una atmósfera de argón.

En última instancia, seleccionar la atmósfera protectora correcta es un paso fundamental para garantizar la seguridad y fiabilidad de los sistemas aeroespaciales críticos.

Tabla Resumen:

| Aspecto | Papel del Argón en el Tratamiento Térmico Aeroespacial |

|---|---|

| Atmósfera Inerte | Proporciona un escudo no reactivo contra el oxígeno, nitrógeno y vapor de agua para prevenir reacciones químicas. |

| Protección del Material | Protege aleaciones reactivas como el titanio y el circonio de la oxidación y la fragilización a altas temperaturas. |

| Rentabilidad | Más abundante y económico que alternativas como el helio o los sistemas de vacío, asegurando un rendimiento fiable. |

| Idoneidad de la Aplicación | Ideal para componentes aeroespaciales críticos donde la integridad del material y la seguridad son primordiales. |

¿Necesita soluciones fiables de tratamiento térmico para sus proyectos aeroespaciales? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos precisamente sus requisitos experimentales únicos, ayudándole a lograr un rendimiento y seguridad superiores del material. Contáctenos hoy para discutir cómo nuestra experiencia puede apoyar sus aplicaciones críticas.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento