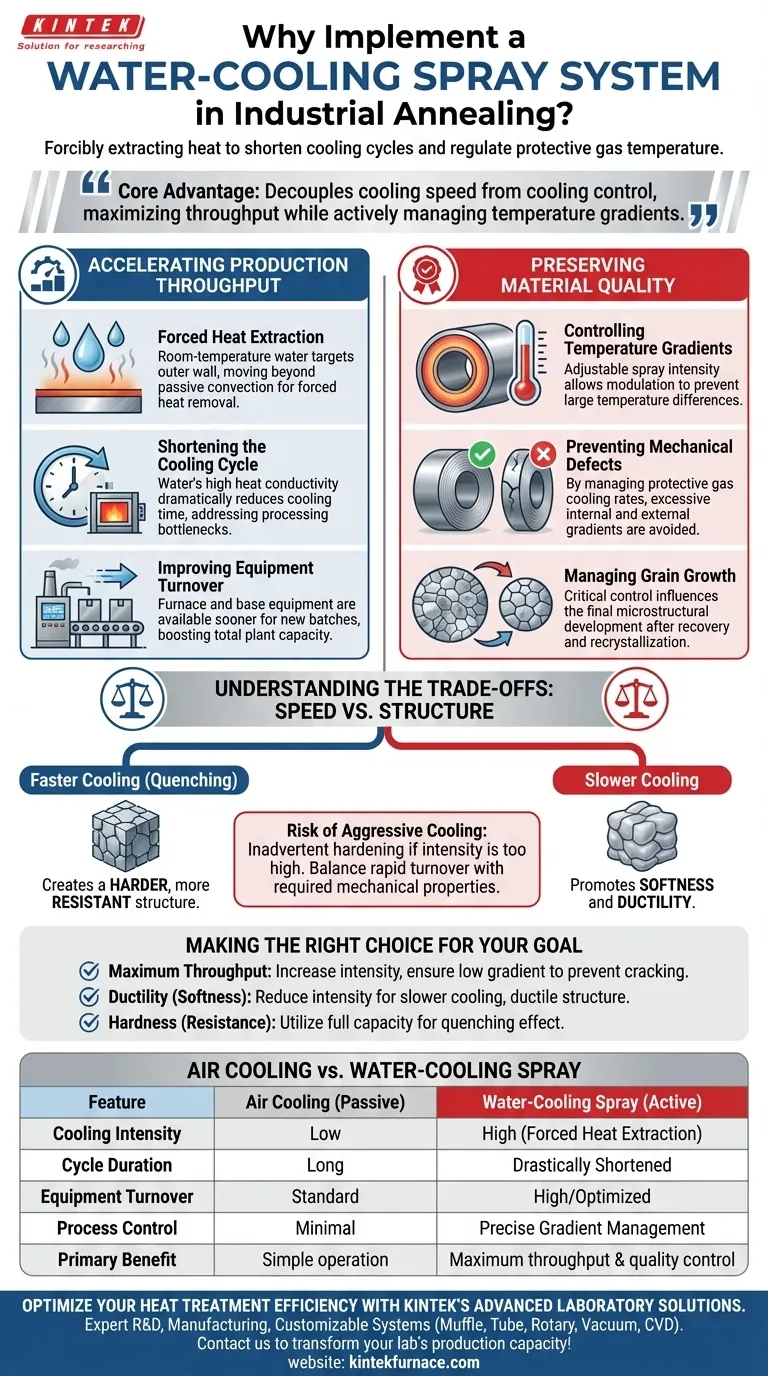

Se implementa un sistema de pulverización de enfriamiento por agua específicamente para extraer forzosamente el calor de la pared exterior de la cubierta interior, creando una intensidad de enfriamiento significativamente mayor que la del enfriamiento por aire solo. Al rociar agua a temperatura ambiente, los operadores pueden acortar drásticamente el ciclo de enfriamiento para mejorar las tasas de rotación del equipo y, al mismo tiempo, regular la temperatura del gas protector para prevenir defectos mecánicos en el acero.

La ventaja principal de la pulverización de enfriamiento por agua es su capacidad para desacoplar la velocidad de enfriamiento del control de enfriamiento; permite maximizar el rendimiento mientras se gestionan activamente los gradientes de temperatura para preservar la integridad estructural del acero.

Acelerar el rendimiento de la producción

Extracción forzada de calor

La función mecánica principal del sistema de pulverización es dirigir agua a temperatura ambiente a la pared exterior de la cubierta interior. Este método va más allá de la convección pasiva, extrayendo forzosamente el calor del sistema.

Acortar el ciclo de enfriamiento

Dado que el agua conduce el calor de manera más eficiente que el aire, el sistema reduce drásticamente el tiempo requerido para la fase de enfriamiento. Esta reducción aborda directamente el cuello de botella de los largos tiempos de procesamiento comunes en el recocido.

Mejorar la rotación del equipo

Al acortar el ciclo, el horno y el equipo base están disponibles para nuevos lotes mucho antes. Esto aumenta la tasa general de rotación del equipo, impulsando la capacidad de producción total de la planta sin agregar nueva maquinaria.

Preservar la calidad del material

Control de gradientes de temperatura

El enfriamiento rápido conlleva riesgos, específicamente la creación de grandes diferencias de temperatura entre las partes internas y externas de la bobina de acero. El sistema de pulverización está diseñado para ser ajustable, lo que permite a los operadores modular la intensidad.

Prevención de defectos mecánicos

Al ajustar la intensidad de la pulverización, los operadores aseguran que la velocidad de enfriamiento del gas protector permanezca dentro de límites seguros. Esto previene gradientes de temperatura internos y externos excesivos, que son la causa principal de defectos en las propiedades mecánicas de las bobinas de acero.

Gestión del crecimiento del grano

La fase de enfriamiento es crítica para la etapa de crecimiento del grano, que ocurre después de la recuperación y la recristalización. El sistema de pulverización proporciona el control necesario para influir en este desarrollo microestructural final.

Comprender las compensaciones: Velocidad frente a estructura

La implicación de la velocidad de enfriamiento

Si bien la referencia principal destaca la eficiencia, los datos complementarios aclaran el impacto metalúrgico. El enfriamiento rápido (temple) crea una estructura más dura y resistente, mientras que el enfriamiento lento promueve la suavidad y la ductilidad.

El riesgo de enfriamiento agresivo

Si la intensidad de la pulverización de agua se establece demasiado alta solo por el bien de la velocidad, corre el riesgo de un endurecimiento inadvertido. Debe equilibrar el deseo de una rotación rápida con las propiedades mecánicas específicas requeridas por el usuario final.

Equilibrio de gradientes

Incluso con un sistema de pulverización, los gradientes térmicos son una realidad física. El sistema los mitiga, pero un uso agresivo aún puede provocar un enfriamiento desigual si la intensidad de la pulverización supera la conductividad térmica del material.

Tomando la decisión correcta para su objetivo

Para optimizar su proceso de recocido, debe alinear la intensidad de la pulverización con sus objetivos de producción específicos:

- Si su enfoque principal es el máximo rendimiento: Aumente la intensidad de la pulverización para acortar el ciclo, pero asegúrese de que el gradiente siga siendo lo suficientemente bajo como para evitar grietas.

- Si su enfoque principal es la ductilidad (suavidad): Reduzca la intensidad de la pulverización para imitar una curva de enfriamiento más lenta, permitiendo una estructura cristalina más dúctil.

- Si su enfoque principal es la dureza (resistencia): Utilice la capacidad total de la pulverización de agua para lograr un efecto de temple para una estructura de material más dura.

En última instancia, el sistema de pulverización de enfriamiento por agua transforma la fase de enfriamiento de un tiempo de espera pasivo a una variable de proceso activa y controlable.

Tabla resumen:

| Característica | Enfriamiento por aire (pasivo) | Pulverización de enfriamiento por agua (activo) |

|---|---|---|

| Intensidad de enfriamiento | Baja | Alta (Extracción forzada de calor) |

| Duración del ciclo | Larga | Drásticamente acortada |

| Rotación del equipo | Estándar | Alta/Optimizada |

| Control del proceso | Mínimo | Gestión precisa de gradientes |

| Beneficio principal | Operación simple | Máximo rendimiento y control de calidad |

Optimice la eficiencia de su tratamiento térmico con las soluciones de laboratorio avanzadas de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos personalizables para sus necesidades de materiales únicas. Ya sea que su objetivo sea el máximo rendimiento o propiedades dúctiles específicas, nuestros hornos de alta temperatura brindan la precisión que necesita. Contáctenos hoy para descubrir cómo nuestros sistemas diseñados a medida pueden transformar la capacidad de producción de su laboratorio.

Guía Visual

Referencias

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de los hornos de retorta? Esencial para el tratamiento térmico en atmósfera controlada

- ¿Qué industrias utilizan comúnmente hornos inertes? Esenciales para electrónica, metalurgia y ciencia de materiales

- ¿Cuál es la función principal del control de atmósfera a baja presión en PFS? Desbloquear una generación de plasma eficiente

- ¿Por qué se requiere un horno de alto vacío o protegido por atmósfera para la pirólisis de PDC? Ingeniero de Absorción Superior de Ondas

- ¿Qué gases se utilizan comúnmente para crear atmósferas inertes en los hornos? Nitrógeno vs. Argón Explicado

- ¿Cómo protege la atmósfera del horno los materiales de las reacciones superficiales? Tratamiento térmico controlado por expertos

- ¿Qué características de seguridad tiene un horno de atmósfera controlado por programa? Garantice la seguridad del operador y del proceso

- ¿Cuál es la función principal de un horno de oxidación en aire en la síntesis de cadenas de carbono? Optimizar el pretratamiento de SWCNT