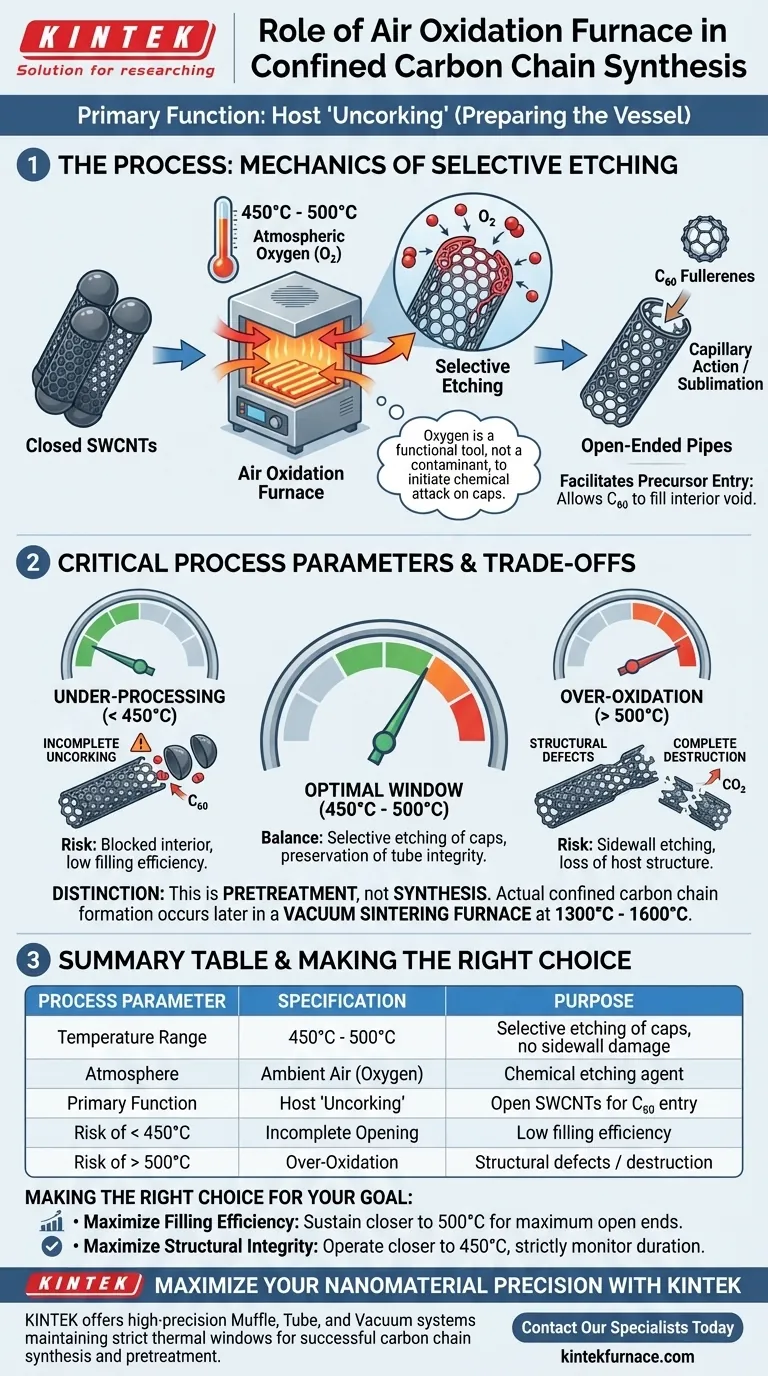

La función principal de un horno de oxidación en aire en el pretratamiento de síntesis de cadenas de carbono confinadas es abrir mecánicamente la estructura huésped. Al calentar nanotubos de carbono de pared simple (SWCNT) a un rango de temperatura específico de 450°C a 500°C, el horno utiliza el oxígeno atmosférico para grabar selectivamente las tapas cerradas en los extremos de los tubos. Este proceso de "descorchar" es el requisito fundamental para encapsular moléculas precursoras.

Conclusión principal Un horno de oxidación en aire no sintetiza las cadenas de carbono en sí; prepara el recipiente. Su único propósito en esta fase es la eliminación controlada de las tapas de los nanotubos para permitir que los materiales precursores, como los fulerenos C60, accedan y llenen el vacío interior.

La mecánica del grabado selectivo

Apertura de la estructura huésped

Los nanotubos de carbono de pared simple se sintetizan de forma natural como cilindros cerrados. Para utilizarlos como contenedores para cadenas de carbono confinadas, primero debe crear una abertura física.

El horno de oxidación en aire aprovecha la reactividad química de las tapas de los nanotubos. Debido a que los átomos de carbono en los extremos curvos (tapas) están bajo mayor tensión que los de las paredes laterales rectas, son más susceptibles a la oxidación.

El papel del oxígeno

En esta fase específica de pretratamiento, el oxígeno es una herramienta funcional, no un contaminante. El horno introduce aire en los nanotubos calentados para iniciar un ataque químico en la estructura de carbono.

Esta reacción quema eficazmente las tapas, convirtiendo los tubos cerrados en tuberías de extremo abierto listas para ser llenadas.

Facilitación de la entrada de precursores

Una vez que se eliminan las tapas, el canal interior del nanotubo se vuelve accesible.

Esto permite que las moléculas precursoras, específicamente los fulerenos C60, entren en el nanotubo por acción capilar o sublimación. Sin este paso de oxidación, los precursores permanecerían en el exterior, haciendo imposible la síntesis de cadenas confinadas.

Parámetros críticos del proceso

La ventana de temperatura

El éxito de este pretratamiento depende completamente de la precisión térmica. La referencia principal identifica la ventana operativa como 450°C a 500°C.

Este rango es específico para la estabilidad oxidativa de los nanotubos de carbono de pared simple. Proporciona suficiente energía para impulsar la reacción de grabado en las tapas sin destruir la estructura tubular.

Distinción entre pretratamiento y síntesis

Es vital distinguir este paso de oxidación en aire de la síntesis real a alta temperatura que sigue.

Mientras que el horno de aire opera a temperaturas moderadas (hasta 500°C) para abrir los tubos, la formación real y la reorganización estructural de las cadenas de carbono confinadas ocurren más tarde. Ese paso posterior generalmente requiere un horno de sinterización al vacío que opera entre 1300°C y 1600°C para impulsar la conversión de los precursores.

Comprensión de las compensaciones

El riesgo de sobreoxidación

El riesgo más significativo al usar un horno de oxidación en aire es exceder el límite superior de 500°C.

Si la temperatura es demasiado alta, el oxígeno dejará de ser selectivo. Comenzará a grabar las paredes laterales de los nanotubos, creando defectos o quemando completamente los nanotubos en dióxido de carbono.

La consecuencia del procesamiento insuficiente

Por el contrario, operar por debajo de 450°C puede resultar en un descorchado incompleto.

Si las tapas no se eliminan por completo, la eficiencia de llenado disminuye drásticamente porque los precursores están físicamente bloqueados para entrar en el espacio de confinamiento.

Tomando la decisión correcta para su objetivo

Para garantizar la síntesis exitosa de cadenas de carbono confinadas, debe ver el horno de oxidación en aire como una herramienta de preparación de precisión en lugar de un reactor.

- Si su enfoque principal es maximizar la eficiencia de llenado: Asegúrese de que su horno mantenga una temperatura más cercana al límite de 500°C para garantizar que se abran el número máximo de extremos de nanotubos.

- Si su enfoque principal es la integridad estructural: Opere más cerca de 450°C y controle estrictamente la duración para evitar daños en las paredes laterales, asegurando que los tubos huésped permanezcan robustos para la posterior fase de sinterización a alta temperatura.

El horno de oxidación en aire equilibra la destrucción de la tapa con la preservación del tubo, creando la puerta de entrada para la síntesis avanzada de carbono.

Tabla resumen:

| Parámetro del proceso | Especificación | Propósito en la síntesis |

|---|---|---|

| Rango de temperatura | 450°C - 500°C | Grabado selectivo de tapas de nanotubos sin dañar las paredes laterales |

| Atmósfera | Aire ambiente (oxígeno) | Actúa como agente de grabado químico para la estructura de carbono |

| Función principal | "Descorchado" del huésped | Apertura de SWCNT cerrados para permitir la entrada de fulerenos C60 |

| Riesgo de < 450°C | Apertura incompleta | Espacios interiores bloqueados que conducen a una baja eficiencia de llenado |

| Riesgo de > 500°C | Sobreoxidación | Defectos estructurales o destrucción completa de los nanotubos |

Maximice la precisión de sus nanomateriales con KINTEK

La síntesis exitosa de cadenas de carbono comienza con un pretratamiento impecable. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo y vacío de alta precisión diseñados para mantener las estrictas ventanas térmicas de 450°C-500°C requeridas para la oxidación de SWCNT.

Ya sea que necesite un horno de oxidación en aire para descorchar o un horno de sinterización al vacío a alta temperatura (hasta 1600°C) para la conversión final, nuestro equipo de laboratorio es totalmente personalizable para sus necesidades de investigación únicas.

¿Listo para lograr una eficiencia de llenado superior? Contacte a nuestros especialistas técnicos hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Clara Freytag, Thomas Pichler. Systematic Optimization of the Synthesis of Confined Carbyne. DOI: 10.1002/smtd.202500075

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de retorta? Logre un control de proceso superior y pureza del producto

- ¿Por qué es necesario el recocido a alta temperatura en un horno de atmósfera de aire para las cerámicas YAG después del sinterizado al vacío? Lograr claridad óptica y estabilidad mecánica

- ¿Cuál es la función de un horno de recocido a alta temperatura para Al-7075? Optimizar la ductilidad y la microestructura

- ¿Qué papel juega un horno de recocido a alta temperatura en la producción de sensores de presión de aluminio-silicio?

- ¿Qué funciones realiza un horno de resistencia de caja para acero para resortes de ultra alta resistencia? Guía experta de tratamiento térmico

- ¿Cuáles son las características y usos de las atmósferas de hidrógeno en hornos? Descubra el procesamiento de metales limpios

- ¿Qué tipo de bombas de vacío se utilizan en los hornos de atmósfera de vacío bajo? Bombas de paletas rotativas fiables para un calentamiento rentable

- ¿Por qué un horno de nitruración en gas equipado con un sistema de control de atmósfera se utiliza para aleaciones de titanio? Garantice la precisión