En el tratamiento térmico industrial, una atmósfera de hidrógeno es una herramienta altamente efectiva pero especializada utilizada por su potente reactividad química. Sirve como un agente reductor excepcional, lo que significa que elimina activamente el oxígeno de las superficies metálicas, pero esta misma reactividad crea riesgos significativos, particularmente la descarburación de aceros con alto contenido de carbono.

El valor principal del hidrógeno reside en su inigualable capacidad para reducir los óxidos superficiales, produciendo piezas metálicas excepcionalmente limpias y brillantes. Sin embargo, este beneficio debe sopesarse con su tendencia a eliminar el carbono de ciertos aceros y los estrictos protocolos de seguridad requeridos para su manipulación.

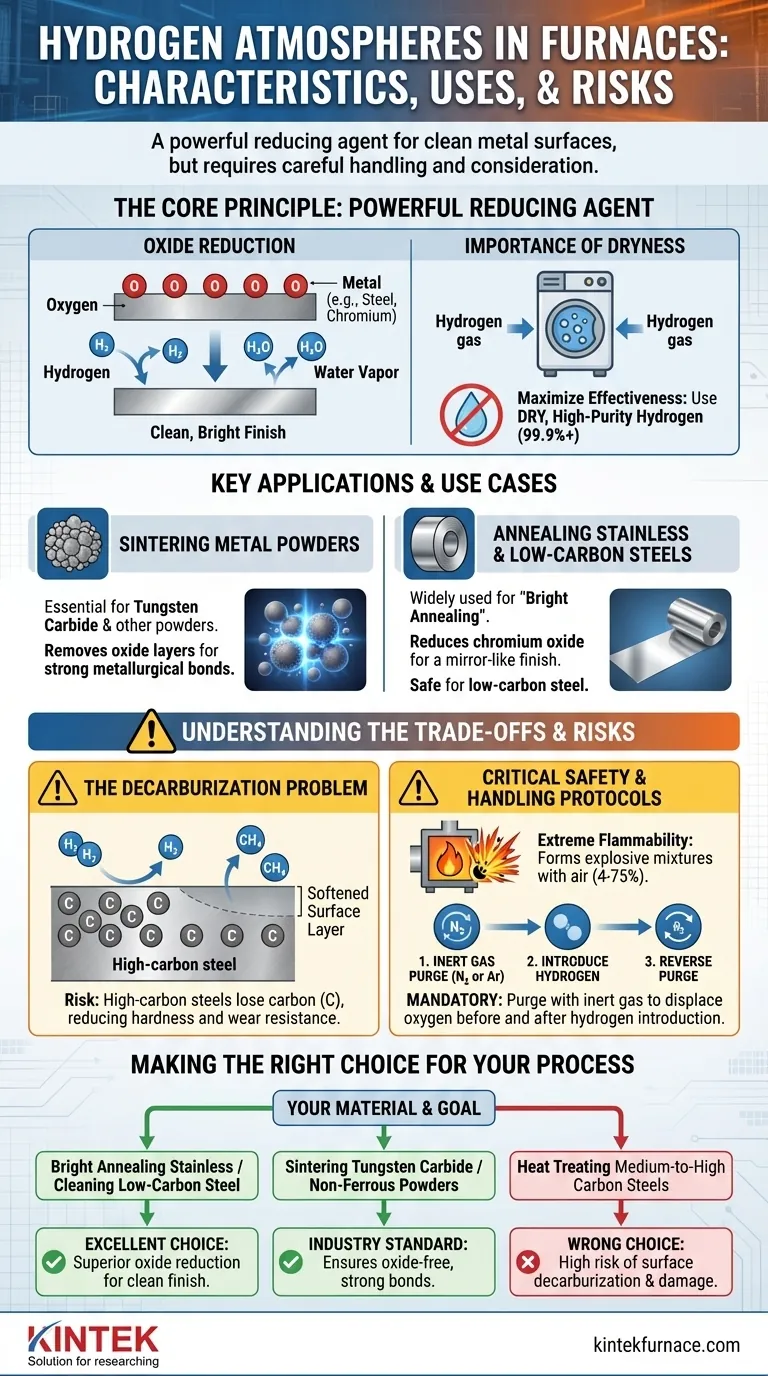

El Principio Fundamental: Un Potente Agente Reductor

El papel del hidrógeno en un horno no es ser inerte, sino participar activa y químicamente en el proceso. Su pequeño tamaño molecular y alta reactividad lo hacen excepcionalmente adecuado para la limpieza de superficies a nivel químico.

Cómo el Hidrógeno Reduce los Óxidos

El propósito fundamental de una atmósfera de hidrógeno es revertir la oxidación. A altas temperaturas, el gas hidrógeno (H₂) reacciona fácilmente con los óxidos metálicos (como el óxido de hierro o el óxido de cromo) presentes en la superficie de una pieza.

Esta reacción química elimina el átomo de oxígeno del metal, formando vapor de agua (H₂O) y dejando una superficie metálica pura y limpia. Este proceso es crítico para lograr un acabado brillante e impecable.

La Importancia de la Sequedad

La efectividad del hidrógeno como desoxidante se maximiza cuando está seco. Cualquier humedad (vapor de agua) introducida en el horno puede ser una fuente de oxígeno, actuando en contra del efecto reductor deseado.

Por esta razón, el hidrógeno de alta pureza (99.9%+) a menudo se pasa por un secador antes de entrar al horno para asegurar la máxima reducción de óxidos.

Aplicaciones y Casos de Uso Clave

La elección de usar una atmósfera de hidrógeno está impulsada por el material que se procesa y la calidad superficial final deseada. Destaca en aplicaciones donde los óxidos superficiales son una preocupación principal.

Sinterización de Polvos Metálicos

El hidrógeno es esencial para la sinterización, particularmente para materiales como el carburo de tungsteno y otros polvos metálicos. Elimina la delgada capa de óxido de cada grano de polvo individual antes de que se fusionen.

Esta eliminación de óxido es crucial para permitir que se formen fuertes enlaces metalúrgicos directos entre las partículas, lo que resulta en una pieza final densa y robusta.

Recocido de Aceros Inoxidables y con Bajo Contenido de Carbono

El hidrógeno es ampliamente utilizado para el "recocido brillante" de aceros inoxidables. El cromo en el acero inoxidable forma fácilmente una capa pasiva de óxido de cromo, que el hidrógeno reduce eficazmente, resultando en un acabado brillante y similar a un espejo.

También es seguro y efectivo para el recocido de aceros con bajo contenido de carbono, ya que limpia la superficie sin un riesgo significativo de reacciones perjudiciales.

Comprendiendo las Ventajas y Desventajas y los Riesgos

El uso de una atmósfera de hidrógeno requiere una clara comprensión de sus desventajas. Su alta reactividad es tanto su mayor fortaleza como su mayor desventaja.

El Problema de la Descarburación

Este es el riesgo más crítico cuando se trabaja con acero. A temperaturas elevadas, el hidrógeno puede reaccionar con el carbono (C) dentro de los aceros con alto contenido de carbono para formar gas metano (CH₄).

Esta reacción extrae eficazmente el carbono de la superficie del acero, un fenómeno conocido como descarburación. Esta pérdida de carbono ablanda la capa superficial y compromete la dureza y resistencia al desgaste previstas del material, haciendo que el hidrógeno puro sea inadecuado para muchos aceros para herramientas y aleaciones con alto contenido de carbono.

Protocolos Críticos de Seguridad y Manejo

El hidrógeno es extremadamente inflamable y puede formar una mezcla explosiva con el aire (oxígeno) en un rango muy amplio de concentraciones (4-75%). No puede introducirse ni retirarse de un horno caliente que contenga aire.

Por lo tanto, es obligatorio un procedimiento estricto de purgado. El horno debe ser purgado primero con un gas inerte, como nitrógeno o argón, para desplazar todo el oxígeno. Solo entonces se puede introducir el hidrógeno de forma segura. Al final del ciclo, el proceso se invierte: el gas inerte purga el hidrógeno antes de que la puerta se abra al aire.

Tomando la Decisión Correcta para su Proceso

Seleccionar la atmósfera correcta del horno es una decisión crítica basada en su material y objetivos de ingeniería.

- Si su enfoque principal es el recocido brillante de acero inoxidable o la limpieza de acero con bajo contenido de carbono: El hidrógeno es una excelente opción por su superior capacidad para reducir los óxidos superficiales y producir un acabado limpio.

- Si su enfoque principal es la sinterización de carburo de tungsteno u otros polvos metálicos no ferrosos: El hidrógeno seco es el estándar de la industria para asegurar superficies libres de óxidos que promuevan fuertes enlaces metalúrgicos.

- Si su enfoque principal es el tratamiento térmico de aceros con contenido medio a alto de carbono: El hidrógeno puro es generalmente la elección incorrecta debido al alto riesgo de descarburación superficial, lo que dañará las propiedades de la pieza.

Dominar la doble naturaleza del hidrógeno como un potente desoxidante y un potencial descarburador es clave para utilizarlo de manera efectiva y segura en sus operaciones de tratamiento térmico.

Tabla Resumen:

| Característica/Uso | Detalles Clave |

|---|---|

| Función Principal | Actúa como un potente agente reductor para eliminar el oxígeno de las superficies metálicas, produciendo acabados limpios y brillantes |

| Aplicaciones Clave | Sinterización de polvos metálicos (ej. carburo de tungsteno), recocido brillante de aceros inoxidables y con bajo contenido de carbono |

| Riesgos Principales | Descarburación de aceros con alto contenido de carbono, inflamabilidad que requiere estrictos protocolos de seguridad (ej. purgado con gas inerte) |

| Medidas de Seguridad | Uso de hidrógeno seco y de alta pureza; purgado obligatorio con gases inertes como nitrógeno o argón para prevenir explosiones |

¡Optimice los procesos de tratamiento térmico de su laboratorio con las avanzadas soluciones de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Mufle, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ya sea que esté sinterizando polvos o recociendo metales. ¡Contáctenos hoy para mejorar la eficiencia y seguridad en sus operaciones!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de usar hidrógeno de alta pureza como atmósfera protectora? Acelerar el tratamiento térmico

- ¿Cómo contribuyen los hornos de atmósfera a la fabricación de cerámica? Mejorar la pureza y el rendimiento

- ¿Cuáles son las ventajas técnicas de usar hidrógeno de alta pureza para la sinterización de Cu-Al2O3? Mejora la Unión y la Conductividad

- ¿Cómo se utiliza un horno de caja en la sinterización de polvos metálicos? Lograr piezas metálicas densas y de alta resistencia

- ¿Cuál es el propósito de cambiar entre N2 y H2 en el recocido de acero eléctrico? Domina el control de la atmósfera