En resumen, un horno de caja se utiliza en la sinterización de polvos metálicos al proporcionar un entorno de alta temperatura altamente controlado. Calienta el polvo compactado, conocido como "pieza verde", a una temperatura precisa justo por debajo de su punto de fusión, lo que provoca que las partículas metálicas individuales se fusionen y formen un componente sólido y denso. La función crítica del horno es gestionar tanto la temperatura como la atmósfera para lograr las propiedades del material deseadas.

La eficacia de un horno de caja para la sinterización no se trata solo de alcanzar altas temperaturas. Su verdadero valor reside en su capacidad para controlar con precisión la atmósfera interna, lo cual es esencial para prevenir la oxidación y otras reacciones químicas no deseadas que comprometerían la integridad de la pieza metálica final.

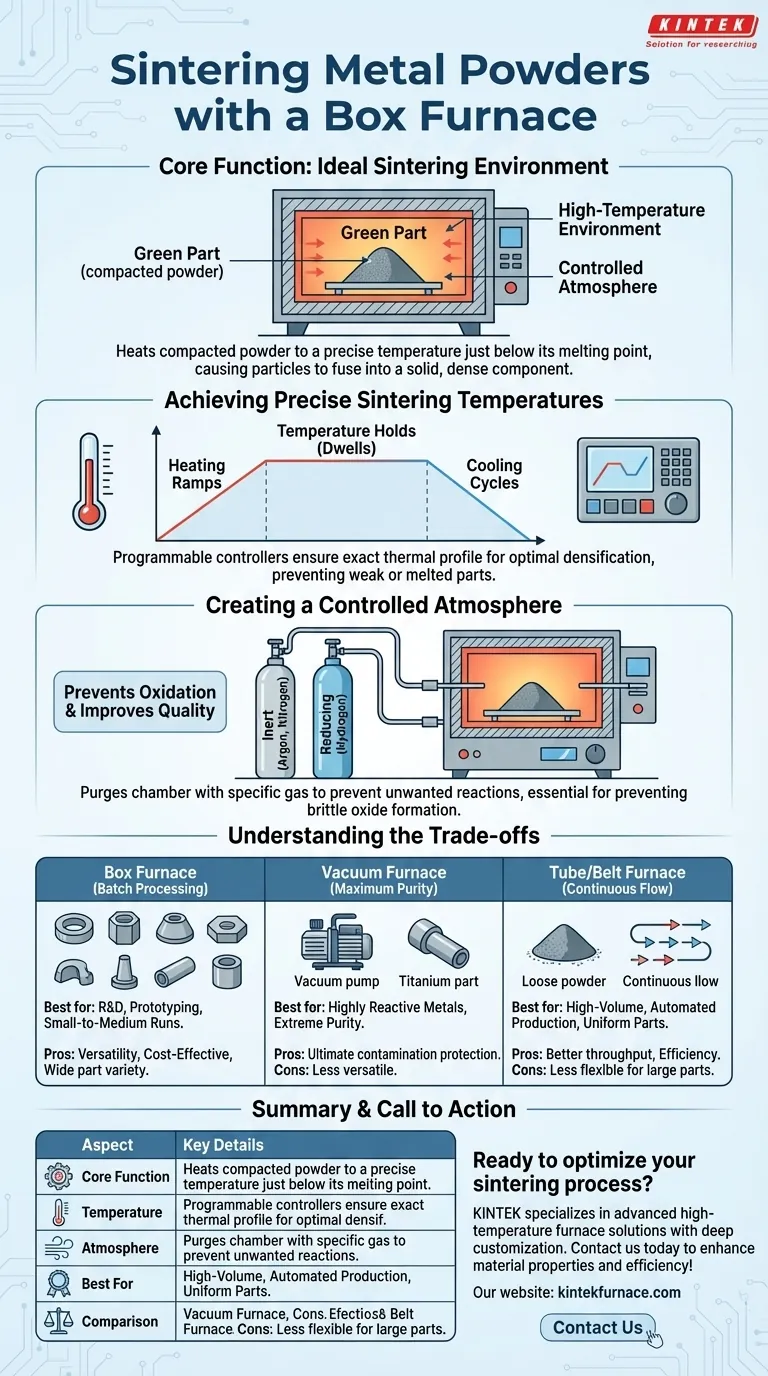

La Función Central: Crear el Entorno de Sinterización Ideal

La sinterización es un proceso térmico delicado. El objetivo es la difusión atómica entre las partículas, no la fusión. Un horno de caja proporciona el entorno estable, uniforme y controlado necesario para unir con éxito los polvos metálicos en una masa coherente.

Lograr Temperaturas de Sinterización Precisas

La sinterización ocurre dentro de una ventana de temperatura muy específica. Si es demasiado baja, las partículas no se unirán eficazmente, lo que resultará en una pieza débil. Si es demasiado alta, la pieza puede fundirse, combarse o perder su forma.

Un horno de caja utiliza controladores programables para ejecutar rampas de calentamiento, permanencias de temperatura (durezas) y ciclos de enfriamiento precisos, asegurando que el material experimente el perfil térmico exacto necesario para una densificación óptima.

Creación de una Atmósfera Controlada

Este es posiblemente el parámetro más crítico para la sinterización de metales. Calentar la mayoría de los metales en presencia de aire (oxígeno) provocará una rápida oxidación, formando una capa de óxido quebradiza que impide la unión metálica adecuada.

Un horno de caja de atmósfera resuelve esto al permitir que la cámara de procesamiento sea purgada y llenada con un gas específico. Esto previene reacciones no deseadas e incluso puede mejorar la calidad superficial del material.

Atmósferas Comunes y Su Propósito

-

Atmósfera Inerte (Argón, Nitrógeno): Estos gases no reaccionan. Se utilizan simplemente para desplazar el oxígeno y prevenir la oxidación durante el ciclo de calentamiento.

-

Atmósfera Reductora (Hidrógeno, Mezcla de Hidrógeno/Nitrógeno): Una atmósfera reductora elimina activamente los óxidos superficiales de las partículas metálicas. Esto puede conducir a enlaces más fuertes y un producto final más limpio.

Comprender las Compensaciones: Horno de Caja frente a Otros Métodos

Aunque es versátil, un horno de caja no es la única opción para la sinterización. Comprender sus fortalezas y debilidades en comparación con otras tecnologías es clave para tomar una decisión informada.

El Horno de Caja: Versatilidad para el Procesamiento por Lotes

Un horno de caja se destaca en el procesamiento de piezas en lotes. Su cámara simple y cerrada puede albergar una amplia variedad de tamaños y formas de piezas, lo que lo hace ideal para investigación y desarrollo, prototipado y tiradas de producción pequeñas a medianas.

El Horno de Vacío: Para Máxima Pureza

Para metales altamente reactivos como el titanio o para aplicaciones que exigen una pureza extrema, un horno de vacío suele ser superior. Al eliminar prácticamente todos los gases de la cámara, proporciona la máxima protección contra la contaminación y la oxidación, algo que una purga de atmósfera en un horno de caja no puede garantizar por completo.

El Horno de Tubo: Para Uniformidad y Flujo Continuo

Para procesar polvos sueltos o piezas pequeñas y uniformes, un horno de tubo rotatorio puede ofrecer una mejor uniformidad de calentamiento al voltear el material mientras se calienta. Otros hornos continuos, como los hornos de banda, son más adecuados para líneas de producción automatizadas de alto volumen donde las piezas se mueven continuamente a través de diferentes zonas de calor.

Tomar la Decisión Correcta para Su Objetivo

El mejor método de sinterización depende completamente de su material, volumen de producción y las propiedades finales deseadas. Utilice estas pautas para fundamentar su decisión.

- Si su enfoque principal es I+D, desarrollo de procesos o producción por lotes flexible: Un horno de caja de atmósfera ofrece un excelente equilibrio entre control, versatilidad y rentabilidad.

- Si su enfoque principal es la sinterización de metales altamente reactivos o lograr la máxima pureza: Un horno de vacío dedicado es la opción necesaria para eliminar la contaminación atmosférica.

- Si su enfoque principal es la fabricación continua de alto volumen de un solo tipo de pieza: Un horno de banda continua o de tubo rotatorio especializado ofrecerá mejor rendimiento y eficiencia.

En última instancia, adaptar la tecnología del horno a sus requisitos específicos de material y rendimiento es la clave para una sinterización exitosa.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Función Central | Proporciona un entorno controlado de alta temperatura para fusionar polvos metálicos en piezas sólidas sin fundirlas. |

| Control de Temperatura | Utiliza rampas de calentamiento, duraciones y ciclos de enfriamiento programables para una densificación óptima. |

| Control de Atmósfera | Previene la oxidación con gases inertes (p. ej., Argón, Nitrógeno) o reductores (p. ej., Hidrógeno). |

| Mejor Para | I+D, prototipado y producción por lotes de varios tamaños y formas de piezas. |

| Comparación | Más versátil que los hornos de vacío para uso general; menos adecuado para producción continua de gran volumen. |

¿Listo para optimizar su proceso de sinterización? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a diversas necesidades de laboratorio. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos productos como Hornos de Crisol, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, con una sólida personalización profunda para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar sus propiedades del material y la eficiencia de producción.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento