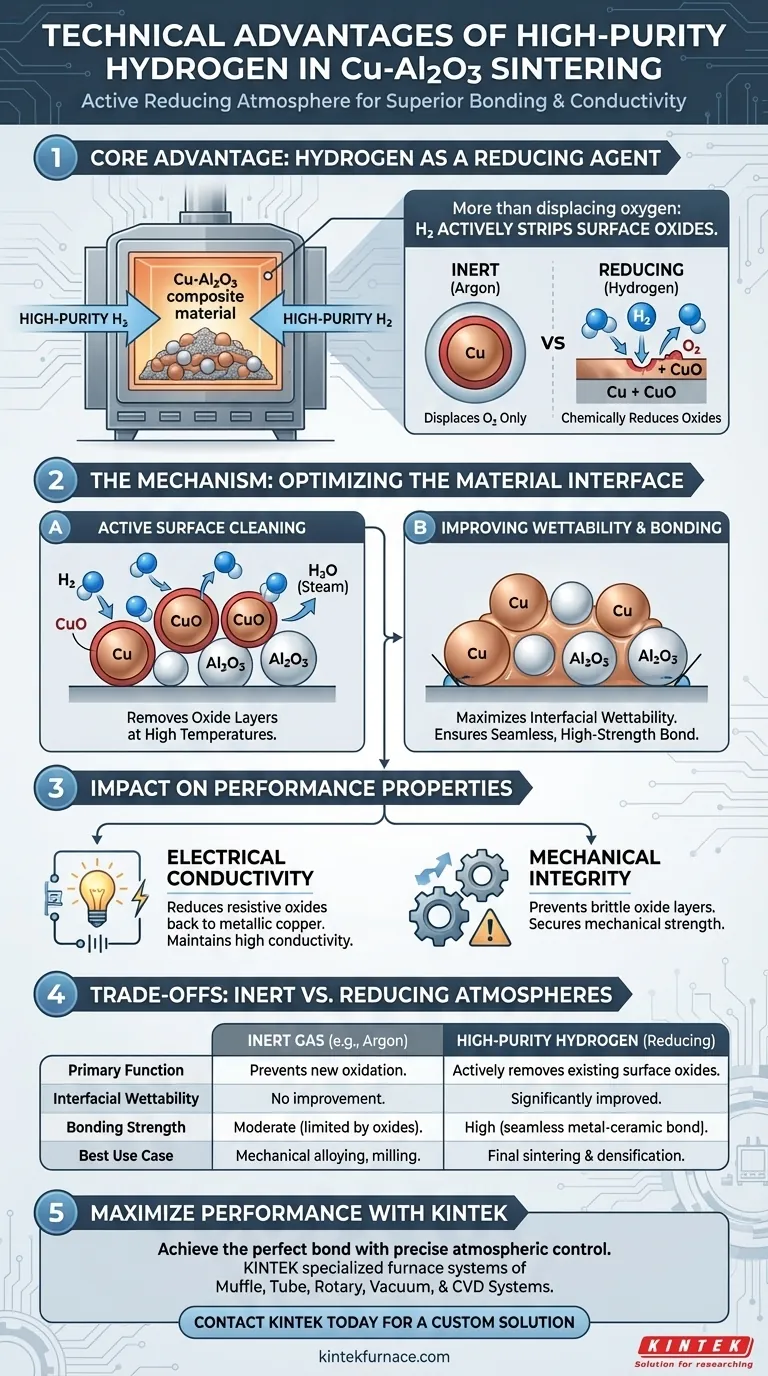

El hidrógeno de alta pureza actúa como un agente reductor crítico que mejora activamente el proceso de sinterización de los compuestos de Cobre-Alúmina (Cu-Al2O3). A diferencia de las atmósferas inertes que simplemente desplazan el oxígeno, el hidrógeno reacciona químicamente con el material a altas temperaturas para eliminar los óxidos superficiales. Esta purificación activa es el impulsor fundamental para lograr una resistencia de unión superior y mantener la alta conductividad eléctrica requerida para aplicaciones avanzadas.

La ventaja principal de una atmósfera de hidrógeno es su capacidad para transformar la interfaz del material: al reducir los óxidos superficiales, maximiza la mojabilidad, asegurando que la matriz de cobre forme una unión continua y de alta resistencia con el refuerzo de alúmina.

El Mecanismo de Reducción de Óxidos

Limpieza Activa de Superficies

Durante el proceso de sinterización, las partículas de cobre son susceptibles a la oxidación superficial. El hidrógeno de alta pureza actúa como una atmósfera reductora fuerte, eliminando eficazmente estas capas de óxido de las superficies de las partículas a medida que aumentan las temperaturas.

Prevención de la Oxidación

La sinterización ocurre a altas temperaturas, donde los materiales son más vulnerables a reaccionar con el oxígeno. El hidrógeno crea un entorno protector que previene la formación de nueva oxidación, preservando la pureza química de la matriz de cobre durante todo el ciclo térmico.

Optimización de la Interfaz del Material

Mejora de la Mojabilidad

La presencia de óxidos crea una barrera que impide que los metales fundidos o ablandados se adhieran a otras partículas. Al eliminar estos óxidos, el hidrógeno mejora significativamente la mojabilidad interfacial entre la matriz de cobre y las partículas de alúmina (Al2O3).

Aumento de la Resistencia de Unión

Los compuestos fuertes dependen de la transferencia de carga entre la matriz y el refuerzo. La mejora de la mojabilidad fomentada por el hidrógeno conduce a puntos de contacto más estrechos y cohesivos, aumentando directamente la resistencia de unión interfacial del compuesto final.

Impacto en las Propiedades de Rendimiento

Mantenimiento de la Conductividad Eléctrica

Los óxidos de cobre son malos conductores y actúan como puntos de resistencia eléctrica dentro del material. Al reducir estos óxidos de nuevo a cobre metálico, la atmósfera de hidrógeno asegura que el compuesto mantenga una alta conductividad eléctrica.

Aseguramiento de la Integridad Mecánica

Las interfaces débiles conducen a fallos del material bajo tensión. La reducción de los óxidos asegura que el rendimiento mecánico del compuesto no se vea comprometido por capas de óxido frágiles o una mala adhesión de las partículas.

Comprendiendo los Compromisos: Atmósferas Inertes vs. Reductoras

La Limitación de los Gases Inertes

Es importante distinguir entre prevenir la oxidación y revertirla. Si bien los gases inertes como el Argón son excelentes para prevenir la oxidación durante la aleación mecánica (molienda) al aislar superficies frescas, no pueden eliminar los óxidos que ya se han formado.

La Necesidad de Reducción

Si un polvo ha estado expuesto a incluso cantidades mínimas de oxígeno antes de la sinterización, una atmósfera inerte encerrará esos óxidos dentro del producto final. El hidrógeno es técnicamente superior para la sinterización porque corrige activamente las impurezas superficiales, mientras que los gases inertes solo preservan el estado actual del material.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de su compuesto de Cu-Al2O3, alinee su elección de atmósfera con su etapa de procesamiento específica:

- Si su enfoque principal es la aleación mecánica/molienda: Use Argón de alta pureza para aislar superficies frescas y prevenir la oxidación inicial durante la molienda de alta energía.

- Si su enfoque principal es la sinterización/densificación: Use Hidrógeno de alta pureza para reducir activamente los óxidos superficiales existentes y maximizar la unión interfacial.

Al utilizar hidrógeno durante la fase de sinterización, se asegura de que la conductividad inherente del cobre y la resistencia de la alúmina se realicen plenamente en el compuesto final.

Tabla Resumen:

| Característica | Hidrógeno de Alta Pureza (Reductor) | Gas Inerte (Argón/Nitrógeno) |

|---|---|---|

| Función Principal | Elimina activamente óxidos superficiales | Desplaza el oxígeno para prevenir nueva oxidación |

| Mojabilidad Interfacial | Mejorada significativamente | Sin mejora en superficies existentes |

| Resistencia de Unión | Alta (unión metal-cerámica continua) | Moderada (limitada por óxidos residuales) |

| Conductividad Eléctrica | Optimizada al reducir óxidos resistivos | Limitada por capas de óxido atrapadas |

| Mejor Caso de Uso | Sinterización y densificación final | Aleación mecánica y molienda de polvos |

Maximice el Rendimiento de su Material con KINTEK

Lograr la unión perfecta en compuestos de Cu-Al2O3 requiere un control preciso de la atmósfera y fiabilidad a altas temperaturas. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de Mufla, Tubo, Rotatorio, Vacío y CVD, junto con otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades de sinterización únicas.

No permita que los óxidos superficiales comprometan su conductividad o integridad mecánica. Permita que nuestros expertos técnicos le ayuden a seleccionar la configuración de horno ideal para optimizar sus procesos de atmósfera reductora.

Contacte a KINTEK Hoy para una Solución Personalizada

Guía Visual

Referencias

- Tawfik M. Ahmed. Development and characterization of Cu-Al2O3 metal matrix composites through powder metallurgy techniques. DOI: 10.33545/26646536.2025.v7.i2a.137

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cómo funciona un horno atmosférico? Comprensión de la eficiencia y los riesgos de seguridad

- ¿Por qué es necesario un horno de recocido protegido con nitrógeno para el acero al silicio? Preservar el rendimiento magnético

- ¿Qué funciones desempeñan los gases inertes como el argón o el helio en el procesamiento del acero inoxidable fundido? Mejorar la composición de la aleación

- ¿Qué es un horno de soldadura fuerte? Logre uniones metálicas superiores y sin oxidación

- ¿Cuáles son las funciones clave de las atmósferas de horno en el tratamiento térmico? Domina los roles protector y activo

- ¿Cómo difiere el mecanismo de calentamiento entre un horno de mufla y un horno de atmósfera? Descubra información clave sobre diseño y aplicación

- ¿Cuáles son las principales ventajas de utilizar un horno de retorta? Logre un control y una pureza superiores en el tratamiento térmico

- ¿Por qué es esencial el control de temperatura de un horno de resistencia de alta precisión para los compuestos B4C/Al? Control de Ganancia