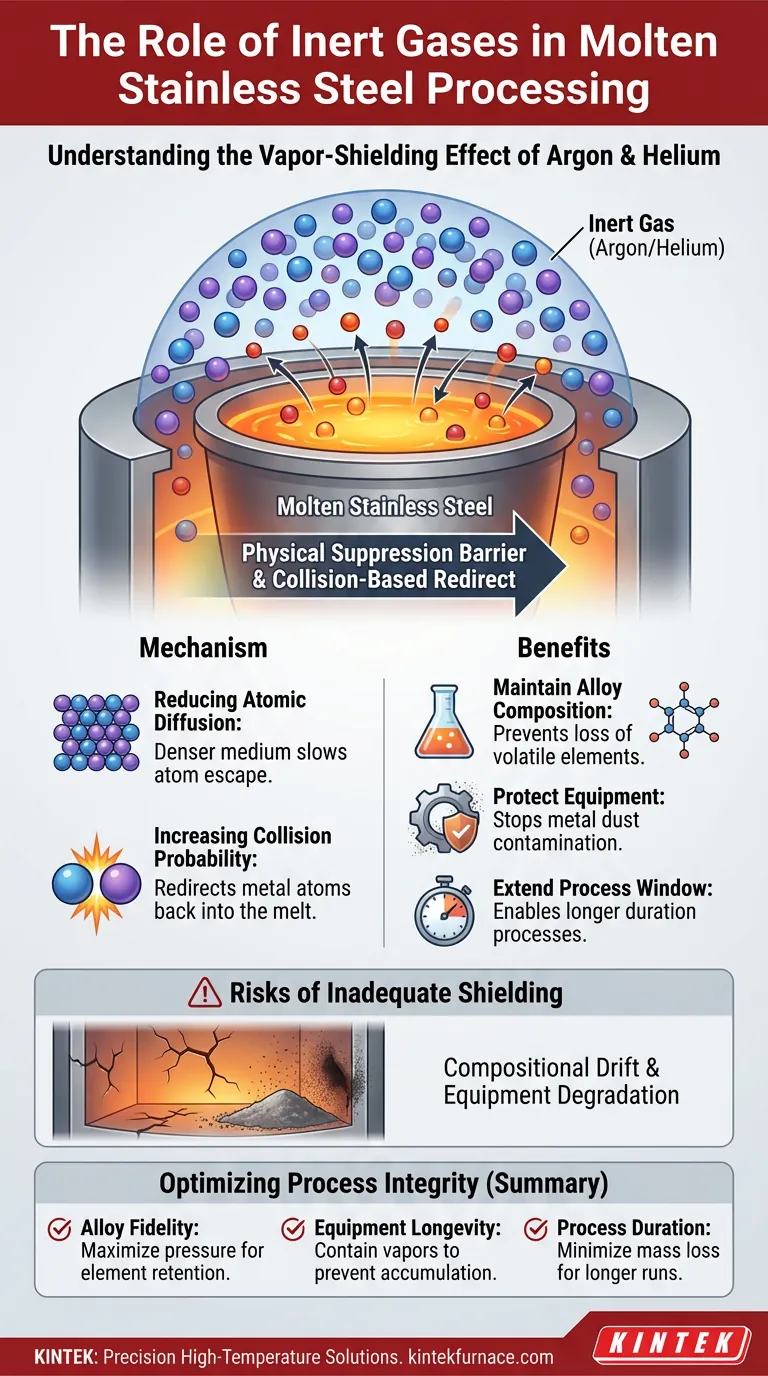

Los gases inertes como el argón o el helio actúan principalmente como una barrera de supresión física al procesar acero inoxidable fundido a altas temperaturas. Al introducir estos gases en el entorno de procesamiento, se crea un "efecto de barrera de vapor" que inhibe significativamente la evaporación de elementos volátiles de la aleación, asegurando que el material conserve sus propiedades químicas previstas.

La presencia de moléculas de gas inerte crea un entorno de alta colisión que bloquea físicamente los átomos de metal para que no escapen del fundido. Este mecanismo de supresión es fundamental para mantener una composición de aleación precisa y proteger el interior del horno de la contaminación.

El Mecanismo de la Barrera de Vapor

Reducción de la Difusión Atómica

En un vacío de alta temperatura, los átomos de metal pueden escapar fácilmente de la superficie fundida. La introducción de un gas inerte reduce drásticamente la tasa de difusión de estos átomos.

El gas crea un medio más denso sobre el fundido, lo que dificulta la dispersión de los vapores metálicos lejos de la superficie.

Aumento de la Probabilidad de Colisión

La física fundamental detrás de esta protección implica colisiones atómicas. Cuando los átomos de metal intentan abandonar el fundido, la presencia de moléculas de gas inerte aumenta la probabilidad de colisión.

En lugar de escapar libremente, los átomos de metal chocan con las moléculas de gas. Esta interacción a menudo redirige los átomos de metal de vuelta al fundido, lo que efectivamente limita el proceso de evaporación.

Beneficios Críticos del Proceso

Mantenimiento de la Composición de la Aleación

El acero inoxidable depende de un equilibrio específico de elementos para mantener sus propiedades. La evaporación excesiva puede provocar la pérdida preferencial de elementos volátiles.

Al inhibir esta evaporación, los gases inertes ayudan a mantener la composición de la muestra, asegurando que el producto final cumpla con las especificaciones metalúrgicas.

Protección de Componentes Internos

Cuando los átomos de metal escapan del fundido, eventualmente se condensan en superficies más frías. Esto da como resultado la contaminación por "polvo metálico" en los componentes internos del horno, como los elementos calefactores o las ventanas de observación.

El efecto de barrera de vapor previene esta contaminación, reduciendo las necesidades de mantenimiento y preservando la integridad del equipo.

Extensión de la Ventana Experimental

Las altas tasas de evaporación pueden agotar rápidamente una muestra, lo que limita el tiempo disponible para el procesamiento o el análisis.

Al suprimir la pérdida de material, los gases inertes extienden la ventana experimental viable, lo que permite procesos de mayor duración sin degradar el volumen de la muestra.

Riesgos de un Blindaje Inadecuado

Deriva Composicional

Sin una barrera de vapor suficiente, el fundido sufre una evaporación incontrolada. Esto conduce a una deriva composicional, donde la proporción de elementos de aleación cambia de manera impredecible, lo que podría hacer que el acero sea inutilizable para su aplicación prevista.

Degradación del Equipo

La falta de una barrera gaseosa permite que el vapor metálico cubra el interior del horno sin restricciones. Esta acumulación de polvo metálico conductor puede causar cortocircuitos en los elementos calefactores u oscurecer las rutas ópticas necesarias para el monitoreo de la temperatura.

Optimización de la Integridad del Proceso

Para garantizar resultados consistentes en el procesamiento de acero inoxidable a alta temperatura, la aplicación de gas inerte no es opcional; es una variable de control.

- Si su enfoque principal es la Fidelidad de la Aleación: Asegure una presión de gas suficiente para maximizar la probabilidad de colisión y suprimir la pérdida de elementos volátiles.

- Si su enfoque principal es la Longevidad del Equipo: Utilice la barrera de gas para contener los vapores metálicos en la fuente, evitando la costosa acumulación de polvo en los componentes internos sensibles del horno.

- Si su enfoque principal es la Duración del Proceso: Confíe en el efecto de barrera de vapor para minimizar la pérdida de masa, lo que permite tiempos de procesamiento más largos sin comprometer la muestra.

El uso eficaz de gases inertes transforma el entorno de procesamiento de un vacío de pérdida a un sistema de control estabilizado.

Tabla Resumen:

| Característica | Función del Gas Inerte (Argón/Helio) | Beneficio para el Procesamiento de Acero Inoxidable |

|---|---|---|

| Control de Evaporación | Actúa como barrera de supresión física | Inhibe la pérdida de elementos volátiles de la aleación |

| Física Atómica | Aumenta la probabilidad de colisión | Redirige los átomos de metal de vuelta al fundido |

| Integridad de la Aleación | Previene la deriva composicional | Asegura que el producto final cumpla con las especificaciones metalúrgicas |

| Mantenimiento | Reduce la condensación de polvo metálico | Protege los elementos calefactores y las ventanas del horno |

| Duración del Proceso | Minimiza la pérdida de masa del material | Extiende la ventana experimental y de análisis viable |

Soluciones de Alta Temperatura de Precisión para su Laboratorio

Mantener la fidelidad de la aleación requiere un control absoluto sobre su entorno térmico. En KINTEK, entendemos que la atmósfera adecuada es tan crítica como la temperatura adecuada. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de gas inerte y barrera de vapor.

Nuestros hornos especializados de alta temperatura para laboratorio están diseñados para proteger sus muestras de la deriva composicional y, al mismo tiempo, proteger su equipo de la contaminación.

¿Listo para mejorar su investigación metalúrgica? Contacte a KINTEK hoy mismo para analizar cómo nuestras soluciones de hornos personalizables pueden optimizar sus procesos de alta temperatura.

Guía Visual

Referencias

- Jannatun Nawer, Douglas M. Matson. Thermodynamic assessment of evaporation during molten steel testing onboard the International Space Station. DOI: 10.1038/s41526-024-00416-1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cómo contribuyen los hornos de atmósfera a la fabricación de cerámica? Mejorar la pureza y el rendimiento

- ¿Qué condiciones críticas de proceso proporciona un horno de atmósfera tubular? Factores clave para la transformación de Fe-ZIF-8

- ¿Por qué se requiere un ambiente de vacío o gas inerte para la preparación de fundentes de polisulfuro? Garantizar la pureza del material

- ¿Cuáles son los componentes clave de un horno de atmósfera? Piezas esenciales para el tratamiento térmico controlado

- ¿Cómo funcionan los sistemas de control de temperatura en los hornos de atmósfera? Asegure un tratamiento térmico preciso para resultados superiores

- ¿Por qué se introduce nitrógeno de alta pureza en el horno TGA durante los estudios de pelusa de moxa? Garantice un análisis térmico preciso

- ¿Cuáles son las ventajas de usar un horno de retorta? Logre un control de proceso superior y pureza del producto

- ¿Qué condiciones de proceso proporciona un horno de recocido en caja para la aleación Ti50Ni47Fe3? Optimizar los parámetros de tratamiento térmico