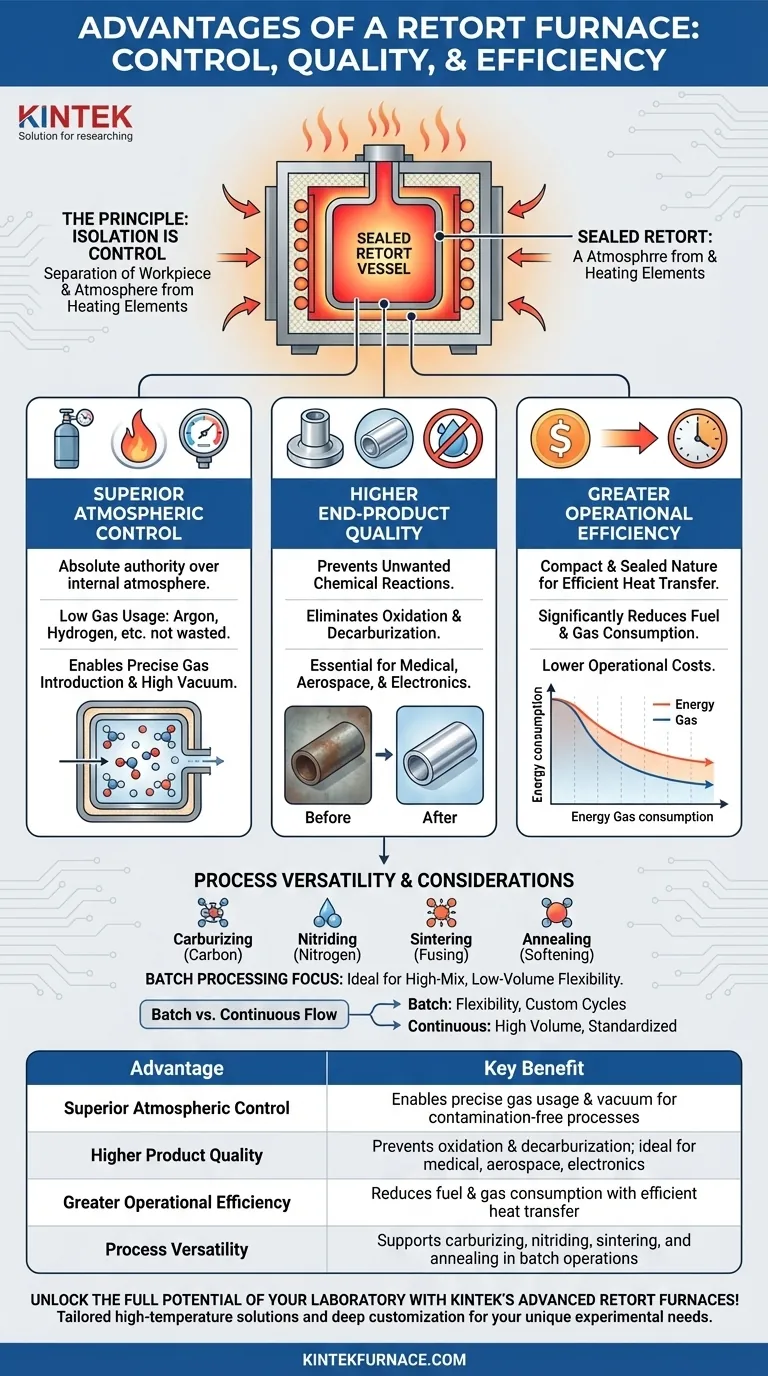

En esencia, un horno de retorta ofrece tres ventajas principales: control atmosférico superior, mayor calidad del producto final y mayor eficiencia operativa. Estos beneficios provienen directamente de su diseño único, que utiliza una cámara interna sellada para aislar el material que se procesa de los elementos calefactores del horno y del ambiente exterior.

La característica definitoria de un horno de retorta es su recipiente sellado. Este elemento de diseño no es solo un componente; es la fuente de todas sus ventajas, lo que permite un nivel de control de proceso y pureza del producto que es difícil de lograr en otros tipos de hornos.

El Principio: El Aislamiento es Control

Un horno estándar calienta materiales en una cámara donde la atmósfera a menudo está influenciada por el método de calentamiento y el aire externo. Un horno de retorta cambia fundamentalmente esta relación al introducir una barrera crítica.

¿Qué es una retorta?

Una retorta es un recipiente sellado, típicamente hecho de aleaciones metálicas o cerámicas, que se encuentra dentro del cuerpo principal del horno. Los materiales que se tratan se colocan dentro de esta retorta, no en la cámara principal del horno.

El Poder de la Separación

Este diseño separa la pieza de trabajo y su atmósfera inmediata de los elementos calefactores y el aislamiento. El horno calienta la retorta desde el exterior, y la retorta, a su vez, calienta el material dentro de ella. Esta separación es la clave de todos sus beneficios.

Ventajas Clave Explicadas

Al aislar el proceso, un horno de retorta proporciona ventajas específicas y medibles que son críticas para los tratamientos avanzados de materiales.

Control Atmosférico Inigualable

Debido a que la retorta es un espacio sellado y contenido, usted tiene autoridad absoluta sobre la atmósfera dentro de ella. Esto permite un uso muy bajo de la atmósfera, ya que gases como el argón o el hidrógeno no se desperdician llenando una cámara grande y con fugas.

También puede introducir con precisión gases especializados o crear un vacío casi perfecto, lo cual es esencial para procesos sensibles al oxígeno u otros contaminantes.

Calidad Superior del Producto

Como resultado directo del control atmosférico, los hornos de retorta destacan en la prevención de reacciones químicas no deseadas. Al eliminar el oxígeno, se puede prevenir la oxidación y la descarburación en las superficies metálicas, lo que conduce a un producto final más limpio y de mayor calidad.

Esta pureza es esencial para aplicaciones en la fabricación médica, aeroespacial y electrónica, donde la integridad del material no es negociable.

Eficiencia Operativa Mejorada

La naturaleza compacta y sellada de la retorta permite una transferencia de calor muy eficiente a la carga de trabajo, lo que puede conducir a tiempos de calentamiento más rápidos.

Además, dado que solo se consume la cantidad precisa de gas atmosférico necesaria para el pequeño volumen de la retorta, se reduce significativamente el consumo de combustible y gas, disminuyendo los costos operativos con el tiempo.

Versatilidad del Proceso

El control preciso sobre la temperatura y la atmósfera hace que los hornos de retorta sean increíblemente versátiles. Son la opción ideal para una variedad de tratamientos térmicos especializados.

Los procesos comunes incluyen carburización (adición de carbono), nitruración (adición de nitrógeno), sinterización (fusión de material en polvo) y recocido (ablandamiento de metal), entre muchos otros tratamientos avanzados.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el diseño del horno de retorta no es universalmente superior. Sus ventajas vienen con consideraciones específicas que lo hacen ideal para algunas aplicaciones, pero menos para otras.

Procesamiento por Lotes vs. Flujo Continuo

La mayoría de los hornos de retorta son hornos de lotes. Se cargan, se ejecutan a través de un ciclo y luego se descargan. Esto proporciona una inmensa flexibilidad para personalizar los ciclos para diferentes piezas de bajo a medio volumen.

Sin embargo, son intrínsecamente menos adecuados para líneas de producción continuas de alto volumen donde las piezas se mueven constantemente a través de un horno.

Costo Inicial y Complejidad

Los componentes especializados, como la propia retorta y los sofisticados sistemas de control atmosférico, pueden llevar a una mayor inversión inicial en comparación con los hornos no atmosféricos más simples.

Tomando la Decisión Correcta para su Proceso

Su decisión debe estar impulsada por los requisitos específicos de su material y sus objetivos de producción.

- Si su enfoque principal es la pureza del producto: Un horno de retorta es la opción definitiva para prevenir la oxidación y la contaminación.

- Si su enfoque principal es el tratamiento especializado de materiales: Los procesos que requieren atmósferas específicas como hidrógeno o nitrógeno solo son posibles en una retorta sellada.

- Si su enfoque principal es la flexibilidad para series variadas y más pequeñas: La operación por lotes de un horno de retorta ofrece un control superior para la producción de alta mezcla y bajo volumen.

- Si su enfoque principal es la producción estandarizada de alto volumen: Un horno de cinta continua puede ser una opción más eficiente, siempre que su proceso no requiera un estricto control atmosférico.

En última instancia, elegir un horno de retorta es un compromiso para lograr el más alto grado de control de proceso y calidad del producto.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Control Atmosférico Superior | Permite el uso preciso de gas y la creación de vacío para procesos libres de contaminación |

| Mayor Calidad del Producto | Previene la oxidación y la descarburación, ideal para aplicaciones médicas, aeroespaciales y electrónicas |

| Mayor Eficiencia Operativa | Reduce el consumo de combustible y gas con una transferencia de calor eficiente |

| Versatilidad del Proceso | Soporta carburización, nitruración, sinterización y recocido en operaciones por lotes |

¡Libere todo el potencial de su laboratorio con los hornos de retorta avanzados de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos soluciones personalizadas de alta temperatura, incluyendo hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la calidad del producto. Contáctenos hoy para discutir cómo nuestra experiencia puede transformar sus procesos y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales