La estabilidad química es el factor determinante. La preparación de fundentes de polisulfuro requiere un ambiente de vacío o gas inerte para proteger las materias primas —específicamente metales alcalinos y sus polisulfuros— de la degradación inmediata. Estas sustancias son altamente reactivas a las condiciones atmosféricas; aislarlas previene reacciones químicas no deseadas, asegurando que el producto final permanezca puro.

Los metales alcalinos y los polisulfuros se degradan rápidamente al exponerse al aire. Un ambiente controlado elimina la humedad y el oxígeno, previniendo la hidrólisis y la oxidación para asegurar una fase líquida de alta calidad esencial para el crecimiento exitoso de cristales.

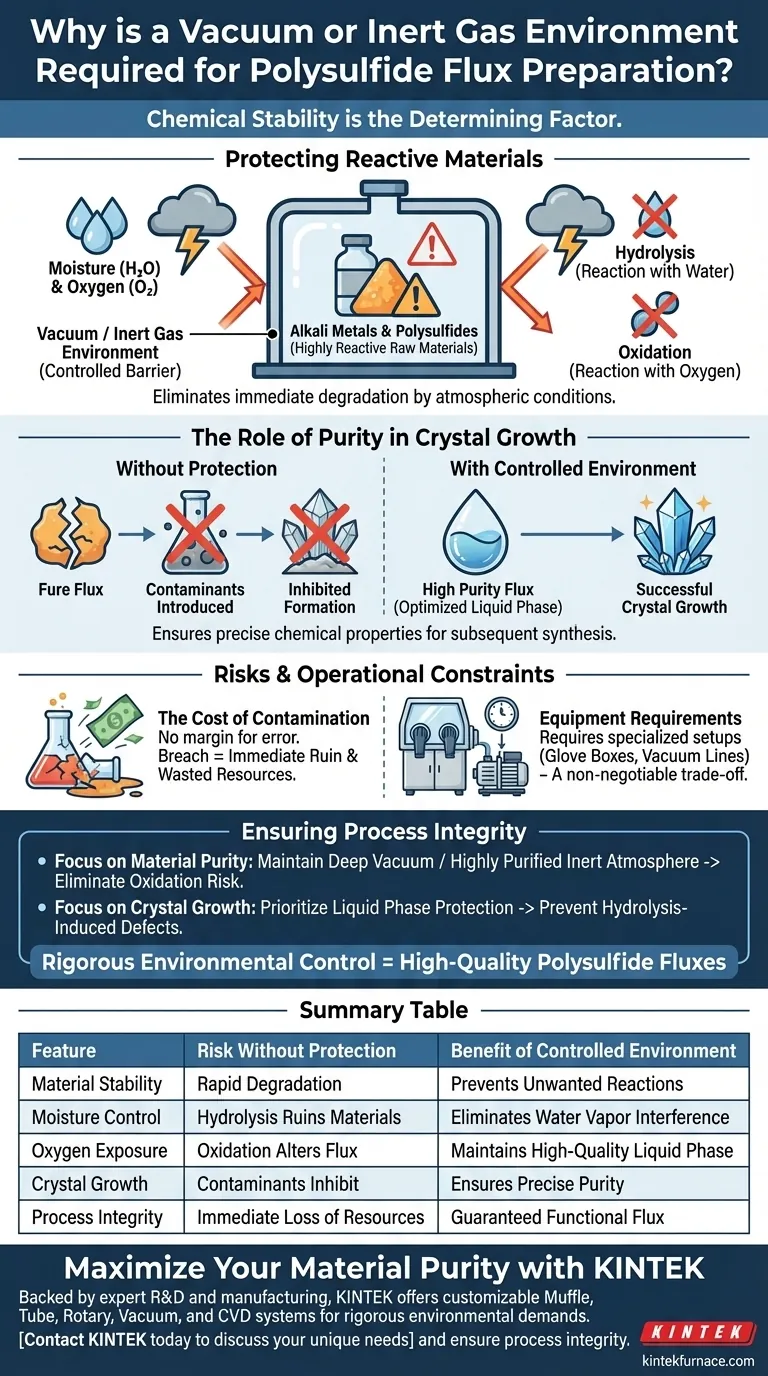

Protección de Materiales Reactivos

La Sensibilidad de los Metales Alcalinos

Los metales alcalinos y sus polisulfuros asociados poseen una extrema sensibilidad química. No son estables en condiciones atmosféricas estándar y reaccionan agresivamente al contacto con el aire.

Bloqueo de Humedad y Oxígeno

Las dos principales amenazas ambientales para estos materiales son la humedad y el oxígeno. Utilizar un ambiente de vacío o gas inerte actúa como una barrera total, separando físicamente las materias primas de estos elementos reactivos.

Prevención de la Degradación Química

Sin un aislamiento estricto, las materias primas sufren hidrólisis (reacción con agua) u oxidación (reacción con oxígeno). Estas reacciones alteran la química fundamental del fundente, haciéndolo inadecuado para su aplicación prevista.

El Papel de la Pureza en el Crecimiento de Cristales

Creación de un Fundente Puro

El objetivo final del proceso de preparación es generar un fundente de alta pureza. Cualquier exposición al aire introduce contaminantes que comprometen la integridad del fundente antes de que comience el proceso de crecimiento.

Optimización de la Fase Líquida

El crecimiento exitoso de cristales depende en gran medida de la calidad de la fase líquida. Al prevenir la hidrólisis y la oxidación, el ambiente controlado asegura que esta fase mantenga las propiedades químicas precisas requeridas para la síntesis posterior.

Riesgos y Restricciones Operativas

El Costo de la Contaminación

Prácticamente no hay margen de error en cuanto a la exposición ambiental. Si se rompe el sello de vacío o de gas inerte, la oxidación o hidrólisis resultante generalmente arruina las materias primas de inmediato, desperdiciando recursos y tiempo.

Requisitos de Equipo

Lograr este ambiente requiere equipo especializado, como cajas de guantes o líneas de vacío. Si bien esto agrega complejidad a la configuración experimental, es una compensación no negociable requerida para obtener un fundente funcional.

Garantizar la Integridad del Proceso

Para lograr resultados de alta calidad, debe considerar el control ambiental como un paso crítico del proceso, no solo como una medida de seguridad.

- Si su enfoque principal es la Pureza del Material: Asegúrese de que su equipo pueda mantener un vacío profundo o una atmósfera inerte de alta pureza para eliminar por completo el riesgo de oxidación.

- Si su enfoque principal es el Crecimiento de Cristales: Priorice la protección de la fase líquida durante la preparación para evitar que los defectos inducidos por hidrólisis inhiban la formación de cristales.

Un control ambiental riguroso es la única forma de transformar con éxito los metales alcalinos reactivos en fundentes de polisulfuro de alta calidad.

Tabla Resumen:

| Característica | Riesgo sin Protección | Beneficio del Ambiente Controlado |

|---|---|---|

| Estabilidad del Material | Rápida degradación de metales alcalinos | Previene reacciones químicas no deseadas |

| Control de Humedad | La hidrólisis arruina las materias primas | Elimina la interferencia del vapor de agua |

| Exposición al Oxígeno | La oxidación altera la química del fundente | Mantiene una fase líquida de alta calidad |

| Crecimiento de Cristales | Los contaminantes inhiben la formación | Asegura la pureza precisa para la síntesis |

| Integridad del Proceso | Pérdida inmediata de recursos | Garantiza la producción de fundentes funcionales |

Maximice la Pureza de su Material con KINTEK

No permita que la contaminación atmosférica arruine su investigación. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas especializados de Mufla, Tubo, Rotatorio, Vacío y CVD, todos personalizables para cumplir con las rigurosas demandas ambientales de la preparación de fundentes de polisulfuro.

Ya sea que necesite capacidades de vacío profundo o controles de gas inerte de alta pureza, nuestros hornos de alta temperatura de laboratorio brindan la estabilidad requerida para el crecimiento exitoso de cristales y la síntesis de materiales. Contacte a KINTEK hoy mismo para discutir sus necesidades únicas y asegurar la integridad de su proceso con nuestras soluciones diseñadas con precisión.

Guía Visual

Referencias

- С.А. Новиков, Vladislav V. Klepov. Structural evolution and bonding features of electron deficient copper chalcogenides. DOI: 10.1039/d5ce00479a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo garantiza el control de la atmósfera la pureza de fase de Co1-xS@CNT? Pasos clave para una síntesis de alta pureza

- ¿Por qué se utilizan hornos de vacío o de atmósfera a alta temperatura para el recocido de siliciuros metálicos? Desbloquee la máxima estabilidad térmica

- ¿Cuáles son las tareas funcionales principales de un horno de resistencia de grafito de alta temperatura en la síntesis de TiB2?

- ¿Por qué se requiere un horno de atmósfera controlada para la síntesis de nanopartículas de Ru-3? Diseño de catalizadores de precisión maestra

- ¿Cómo controla un horno de retorta la atmósfera? Domine el tratamiento térmico preciso para obtener resultados superiores

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Qué Papel Juegan un Horno de Atmósfera Controlada y un Tanque de Temple al Aceite en el Tratamiento Térmico del Acero AISI 5140?