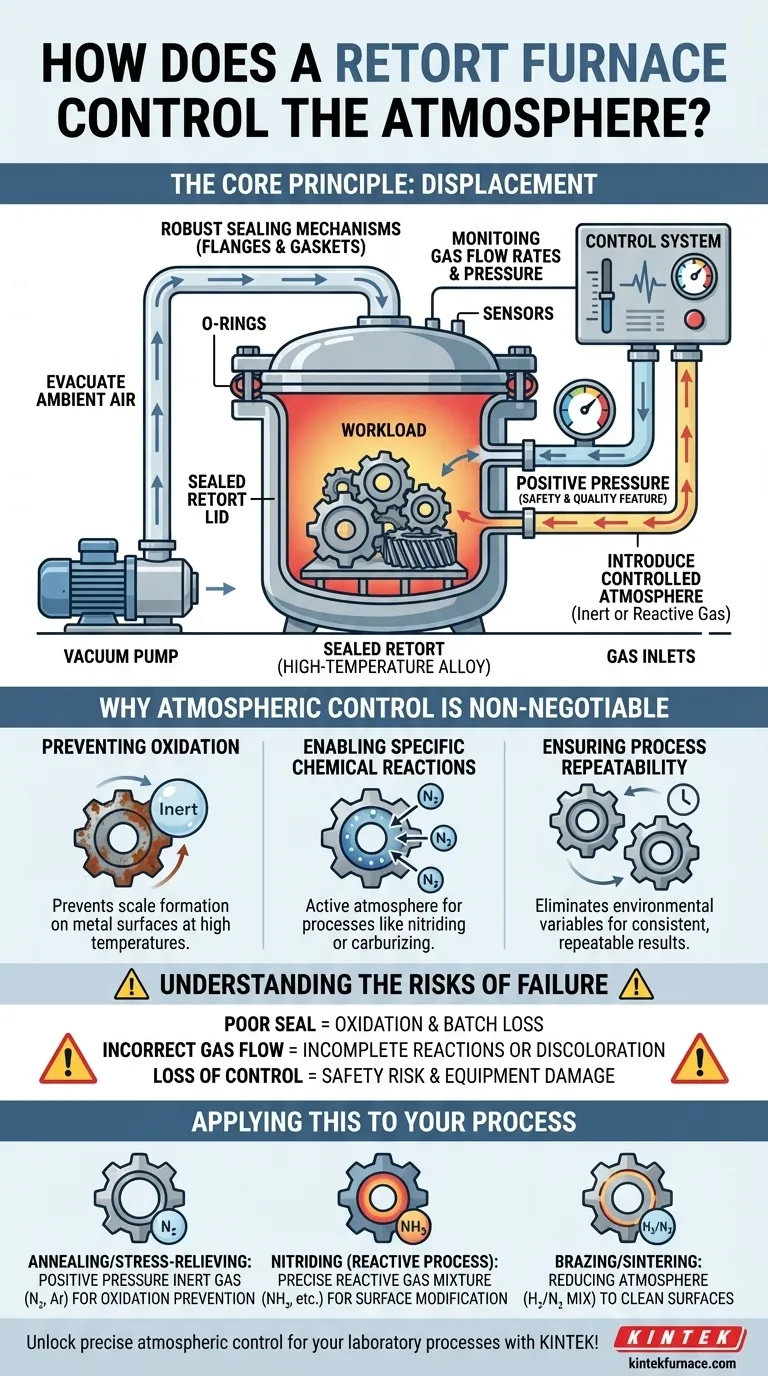

En esencia, un horno de retorta controla su atmósfera creando una cámara físicamente aislada y hermética conocida como retorta. Este recipiente sellado permite la eliminación completa del aire ambiente y su reemplazo por un gas gestionado con precisión o por un vacío. Este proceso de aislamiento y sustitución es fundamental para prevenir reacciones químicas no deseadas, como la oxidación, durante el procesamiento a alta temperatura.

El principio esencial es el de desplazamiento. Al sellar primero la carga de trabajo dentro de la retorta, se puede purgar el aire reactivo e introducir un ambiente específico y controlado —ya sea un gas inerte, una mezcla de gases reactivos o un vacío— que es necesario para un proceso exitoso.

La anatomía del control atmosférico

Comprender cómo un horno de retorta logra un control tan preciso requiere observar sus componentes mecánicos y de sistema clave. Cada parte desempeña un papel crítico en la creación y el mantenimiento del entorno deseado.

La retorta sellada: el núcleo del aislamiento

El componente central es la retorta en sí, típicamente un recipiente cilíndrico o en forma de caja hecho de aleaciones metálicas resistentes a altas temperaturas. Esta retorta actúa como la cámara sellada donde se coloca el material.

Para asegurar que sea hermética, el sistema se basa en robustos mecanismos de sellado. Estos a menudo incluyen bridas de acero inoxidable y juntas tóricas de goma de silicona de alta temperatura u otras juntas, que impiden tanto la fuga de gas como, lo que es más importante, la entrada de aire.

El sistema de gestión de gas: purgado y llenado

El control atmosférico es un proceso activo gestionado por un sistema de gas dedicado. Este sistema tiene dos funciones principales.

Primero, evacúa el aire ambiente de la retorta sellada. Esto a menudo se hace con una bomba de vacío, que elimina el oxígeno y el nitrógeno que de otro modo reaccionarían con las piezas a altas temperaturas.

Segundo, introduce la atmósfera deseada a través de las entradas de gas. Esto podría ser un gas inerte como nitrógeno o argón para evitar cualquier reacción, o una mezcla de gases reactivos específica (como hidrógeno o amoníaco) para procesos como la nitruración o la carburación.

El sistema de control: precisión y seguridad

Todo el proceso está gobernado por un sistema de control de atmósfera. Este sistema utiliza sensores para monitorear la presión y la composición del gas dentro de la retorta.

Funciona en conjunto con el controlador de temperatura para gestionar los caudales de gas, asegurando que se mantenga una ligera presión positiva. Esta presión positiva es una característica clave de seguridad y calidad, ya que ayuda a evitar que el aire exterior sea arrastrado hacia la cámara si existiera una fuga microscópica.

Por qué el control atmosférico es innegociable

No controlar adecuadamente la atmósfera del horno no es un problema menor; puede llevar a un fallo completo del proceso. La integridad del producto final depende enteramente de mantener el ambiente especificado.

Prevención de la oxidación y la contaminación

La razón más común para el control atmosférico es prevenir la oxidación. A altas temperaturas, la mayoría de los metales reaccionarán fácilmente con el oxígeno, formando una capa de óxido en la superficie que puede arruinar el acabado, las dimensiones y las propiedades del material de la pieza.

Habilitación de reacciones químicas específicas

Para muchos procesos de tratamiento térmico, la atmósfera no es solo protectora, sino un ingrediente activo. Procesos como la carburación (adición de carbono) o la nitruración (adición de nitrógeno) requieren composiciones de gas específicas para lograr un cambio deseado en la química superficial del material.

Aseguramiento de la repetibilidad del proceso

Una atmósfera controlada elimina las variables de la humedad ambiente y la composición del aire. Esto asegura que cada pieza de un lote y cada lote subsiguiente se procesen bajo las mismas condiciones exactas, lo que lleva a resultados altamente consistentes y repetibles.

Comprensión de los riesgos de falla

Una atmósfera controlada incorrectamente es un camino directo a piezas rechazadas, recursos desperdiciados y posibles peligros de seguridad.

El alto costo de un sellado deficiente

La eficacia de todo el sistema depende de la integridad del sellado de la retorta. Incluso una pequeña fuga puede introducir suficiente oxígeno para causar oxidación, comprometiendo la calidad de un lote completo y provocando pérdidas financieras y de tiempo significativas.

El impacto de un flujo de gas incorrecto

Simplemente llenar la cámara con gas no es suficiente. Un caudal insuficiente puede no purgar todos los contaminantes o no mantener la presión positiva necesaria, permitiendo la entrada de aire. Esto puede causar decoloración, formación de escamas o reacciones químicas incompletas en la superficie del material.

Seguridad y daños al equipo

En los peores escenarios, una pérdida de control atmosférico puede ser un riesgo de seguridad. Por ejemplo, la introducción de gases inflamables como el hidrógeno en una cámara que no ha sido purgada adecuadamente de oxígeno puede crear una mezcla explosiva. Además, las reacciones no deseadas pueden dañar los componentes internos del horno, incluida la propia retorta.

Aplicación de esto a su proceso

La estrategia específica de control atmosférico que utilice dependerá completamente de su objetivo de proceso.

- Si su enfoque principal es el recocido simple o el alivio de tensiones: Su objetivo es asegurar una presión positiva de un gas inerte de alta pureza, como nitrógeno o argón, para prevenir cualquier oxidación superficial durante el ciclo térmico.

- Si su enfoque principal es un proceso reactivo como la nitruración: Debe controlar con precisión la composición del gas, los caudales y la temperatura, ya que la atmósfera misma es un ingrediente activo en la modificación de la superficie de la pieza.

- Si su enfoque principal es la soldadura fuerte o la sinterización: Necesita una atmósfera reductora, a menudo una mezcla de hidrógeno/nitrógeno, para limpiar las superficies y promover la unión metalúrgica mientras previene la oxidación.

Dominar el control atmosférico transforma su horno de retorta de un simple horno en una herramienta precisa de procesamiento de materiales.

Tabla resumen:

| Componente/Función | Detalles clave |

|---|---|

| Retorta sellada | Cámara hermética hecha de aleaciones de alta temperatura con mecanismos de sellado (p. ej., juntas tóricas) para aislar la carga de trabajo. |

| Sistema de gestión de gas | Evacua el aire ambiente e introduce gases controlados (p. ej., inertes o reactivos) a través de entradas y bombas de vacío. |

| Sistema de control | Monitorea la presión y la composición del gas, mantiene una presión positiva para seguridad y consistencia. |

| Beneficios principales | Previene la oxidación, permite reacciones específicas (p. ej., carburación), asegura la repetibilidad y la seguridad. |

¡Desbloquee el control atmosférico preciso para sus procesos de laboratorio con KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. ¡Contáctenos hoy para mejorar sus resultados de tratamiento térmico y asegurar resultados consistentes y de alta calidad!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior