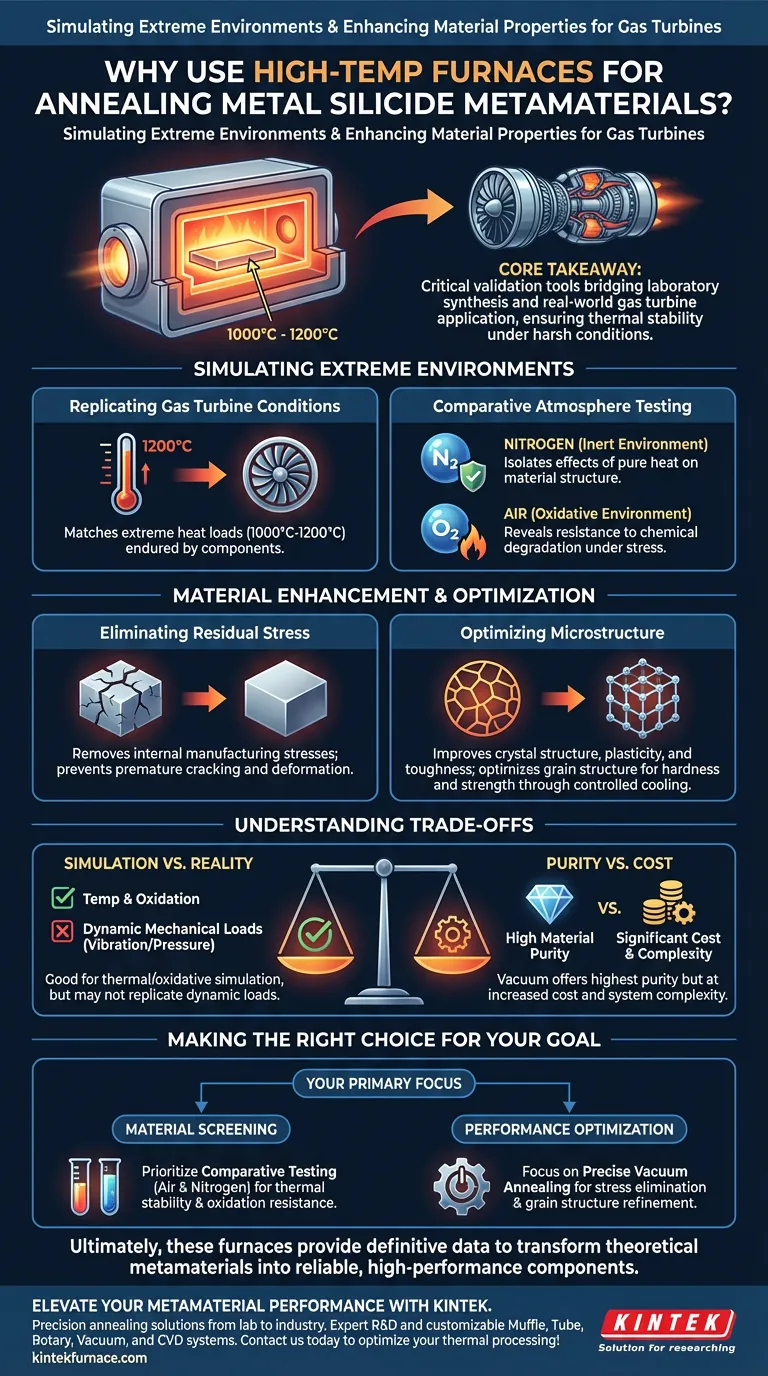

Los hornos de vacío y de atmósfera a alta temperatura se utilizan principalmente para simular las condiciones extremas de funcionamiento de las turbinas de gas, específicamente temperaturas que oscilan entre 1000 °C y 1200 °C. Al someter los metamateriales de siliciuro metálico a estos entornos controlados, los investigadores pueden verificar su estabilidad térmica y seleccionar materiales capaces de soportar graves tensiones térmicas y oxidativas.

Conclusión principal Estos hornos sirven como herramientas de validación críticas que cierran la brecha entre la síntesis de laboratorio y la aplicación en el mundo real. Permiten pruebas comparativas tanto en atmósferas inertes como oxidativas para garantizar que un material pueda sobrevivir en los entornos hostiles que se encuentran en maquinaria de alto rendimiento como las turbinas de gas.

Simulación de entornos extremos

Para determinar si un metamaterial de siliciuro metálico es viable para uso industrial, debe probarse frente a las amenazas específicas que enfrentará en funcionamiento.

Replicación de las condiciones de las turbinas de gas

La función principal de estos hornos es reproducir el entorno térmico hostil de un motor de turbina de gas.

Los hornos operan a temperaturas entre 1000 °C y 1200 °C, lo que coincide con las cargas de calor extremas que estos componentes deben soportar.

Pruebas comparativas de atmósfera

Un aspecto crucial de este proceso es la capacidad de cambiar entre diferentes condiciones atmosféricas para probar vulnerabilidades específicas.

Los experimentos se realizan en nitrógeno para simular un entorno inerte, aislando los efectos del calor puro en la estructura del material.

Luego, se realizan experimentos comparativos en aire para simular un entorno oxidativo, revelando cómo el material resiste la degradación química bajo estrés.

Mejora y optimización de materiales

Más allá de las simples pruebas de estrés, el proceso de recocido dentro de estos hornos mejora activamente las propiedades físicas del material.

Eliminación de tensiones residuales

El proceso de recocido elimina eficazmente las tensiones residuales internas acumuladas durante la fabricación o el conformado inicial del material.

Al aliviar estas tensiones, el proceso evita el agrietamiento o la deformación prematura cuando el material se pone en servicio.

Optimización de la microestructura

El recocido al vacío facilita la mejora de la estructura cristalina, la plasticidad y la tenacidad del material.

El control preciso de las velocidades de enfriamiento permite a los investigadores optimizar la estructura de grano, lo que mejora directamente la dureza y la resistencia mecánica general del material.

Comprensión de las compensaciones

Si bien los hornos de alta temperatura son esenciales para la validación, es importante comprender las limitaciones del proceso de prueba.

Simulación frente a realidad

Si bien los hornos simulan bien la temperatura y la oxidación, es posible que no repliquen perfectamente las cargas mecánicas dinámicas (vibración y presión) de un motor de turbina en funcionamiento.

Pureza frente a coste

Los entornos de vacío ofrecen la mayor pureza del material al prevenir reacciones no deseadas, pero representan un aumento significativo de coste y complejidad en comparación con los métodos de tratamiento térmico estándar.

Tomar la decisión correcta para su objetivo

La forma específica en que utilice estos hornos depende de si se encuentra en la fase inicial de selección o en la fase de procesamiento final.

- Si su enfoque principal es la selección de materiales: Priorice las pruebas comparativas tanto en aire como en nitrógeno para diferenciar entre la estabilidad térmica y la resistencia a la oxidación.

- Si su enfoque principal es la optimización del rendimiento: Céntrese en el recocido al vacío preciso para eliminar las tensiones residuales y refinar la estructura de grano para obtener la máxima tenacidad.

En última instancia, estos hornos proporcionan los datos definitivos necesarios para transformar un metamaterial teórico en un componente fiable y de alto rendimiento.

Tabla resumen:

| Característica | Beneficio del recocido al vacío/atmósfera |

|---|---|

| Rango de temperatura | 1000 °C a 1200 °C (simula entornos de turbinas de gas) |

| Control de atmósfera | Nitrógeno (inerte/estabilidad térmica) frente a aire (estrés oxidativo) |

| Integridad estructural | Elimina tensiones residuales internas y previene el agrietamiento |

| Microestructura | Optimiza la estructura de grano para mejorar la plasticidad y la tenacidad |

| Pureza del material | El vacío previene reacciones químicas y contaminación no deseadas |

Mejore el rendimiento de su metamaterial con KINTEK

El recocido de precisión es el puente entre la síntesis a escala de laboratorio y la fiabilidad de grado industrial. En KINTEK, comprendemos las exigencias extremas de la maquinaria de alto rendimiento. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubo, rotativos, de vacío y CVD, todos totalmente personalizables según sus requisitos específicos de investigación o producción.

Ya sea que esté seleccionando la resistencia a la oxidación o optimizando las estructuras cristalinas para obtener la máxima tenacidad, nuestros hornos de laboratorio de alta temperatura proporcionan el control preciso que necesita para transformar materiales teóricos en componentes fiables.

¿Listo para optimizar su procesamiento térmico? ¡Contáctenos hoy para encontrar la solución de horno perfecta para su laboratorio!

Guía Visual

Referencias

- Next Generation of Thermal Barrier Coatings with High Temperature Metal‐Silicide Metamaterials. DOI: 10.1002/adom.202501827

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el propósito principal del control de atmósfera durante el tratamiento térmico? Garantizar propiedades metalúrgicas consistentes

- ¿Qué tipos de gases se pueden utilizar en un horno de recocido tipo caja? Optimice su proceso de tratamiento térmico

- ¿Qué papel desempeña un horno de activación a alta temperatura en la síntesis de catalizadores magnéticos? Optimice su rendimiento de Fe3O4

- ¿Qué tipos de procesos a alta temperatura puede realizar un horno de atmósfera? Desbloquee la transformación de materiales con control de precisión

- ¿Cuál es la función de un horno de calcinación de laboratorio en la síntesis de CoO? Ingeniería de Nanopartículas de Alto Rendimiento

- ¿Qué papel juegan los hornos de atmósfera en la I+D de materiales de nueva energía? Descubra la síntesis de precisión para baterías y células solares

- ¿Qué beneficios de ahorro de energía y medioambientales proporcionan los hornos de atmósfera de tipo caja? Aumente la eficiencia y reduzca los residuos

- ¿Qué ventajas ofrece el horno de atmósfera de recocido tipo caja? Logre un control superior del tratamiento térmico