En esencia, los hornos de atmósfera son los entornos controlados donde se forja la próxima generación de materiales energéticos. Son herramientas indispensables en la investigación y el desarrollo, ya que permiten la síntesis de componentes de alto rendimiento para baterías de iones de litio, células solares, pilas de combustible y sistemas de almacenamiento de hidrógeno al proporcionar un control preciso de la temperatura y la química atmosférica.

El desafío central en la creación de nuevos materiales energéticos es lograr una estructura atómica perfecta. Los hornos de atmósfera resuelven esto reemplazando el aire ambiente con un entorno gaseoso meticulosamente controlado, previniendo defectos y guiando las reacciones químicas necesarias para construir materiales con un rendimiento superior.

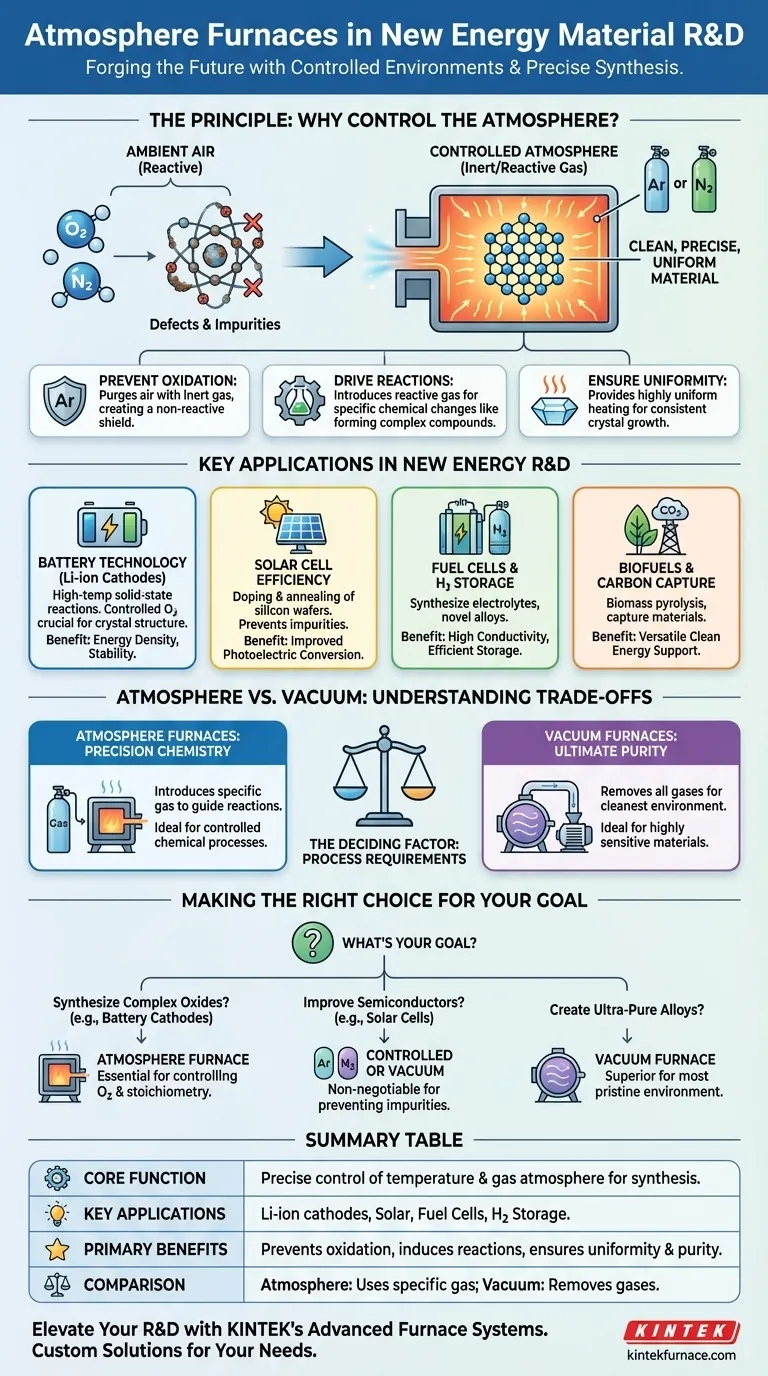

El Principio: ¿Por qué controlar la atmósfera?

Los materiales energéticos modernos exigen un nivel de pureza estructural y química que es imposible de lograr al aire libre. Los gases de nuestra atmósfera, principalmente nitrógeno y oxígeno, son altamente reactivos a las altas temperaturas requeridas para la síntesis de materiales.

Prevención de oxidación y contaminación no deseadas

A altas temperaturas, la mayoría de los materiales reaccionarán fácilmente con el oxígeno. Esta oxidación puede crear impurezas, degradar el rendimiento y alterar las propiedades fundamentales del material que se intenta crear.

Un horno de atmósfera purga la cámara de procesamiento del aire y lo reemplaza con un gas inerte, como argón o nitrógeno. Esto crea un entorno "limpio" y no reactivo, protegiendo el material y asegurando su pureza química.

Inducción de cambios químicos específicos

Más allá de simplemente prevenir reacciones, estos hornos también se pueden utilizar para inducir cambios químicos específicos. Al introducir una cantidad cuidadosamente medida de un gas reactivo, los investigadores pueden crear una atmósfera reductora u oxidante.

Este control es fundamental para formar compuestos complejos, como los materiales catódicos en las baterías de iones de litio. El horno se convierte en un participante activo en la reacción química, no solo en un calentador pasivo.

Asegurar la uniformidad estructural y la cristalinidad

El rendimiento de un material energético está directamente relacionado con su estructura cristalina. Un horno de atmósfera proporciona un calentamiento altamente uniforme, lo cual es esencial para el crecimiento cristalino consistente y para minimizar los defectos físicos.

Esta integridad estructural asegura, por ejemplo, que los iones puedan moverse libremente a través de un electrodo de batería o que los electrones se generen de manera eficiente en una célula solar, impactando directamente la eficiencia y la vida útil.

Aplicaciones clave en I+D de nuevas energías

La capacidad de manipular con precisión el entorno térmico y químico hace que estos hornos sean vitales en todo el panorama de las nuevas energías.

Avance de la tecnología de baterías

Para los cátodos de baterías de iones de litio, los hornos de atmósfera facilitan las reacciones de estado sólido a alta temperatura. Controlar el nivel de oxígeno es crucial para formar la estructura cristalina correcta, que dicta la densidad de energía, la tasa de carga y la estabilidad del material.

Mejora de la eficiencia de las células solares

En la producción de células solares, los hornos se utilizan para pasos críticos como el dopaje y el recocido de las obleas de silicio. Una atmósfera controlada evita la introducción de impurezas que alterarían las propiedades electrónicas del semiconductor, mejorando así la eficiencia de conversión fotoeléctrica de la célula.

Desarrollo de pilas de combustible y almacenamiento de hidrógeno

Estos hornos también se utilizan para sintetizar los materiales especializados requeridos para las pilas de combustible y el almacenamiento de hidrógeno. Esto incluye la creación de materiales electrolíticos con alta conductividad iónica y aleaciones novedosas que pueden almacenar hidrógeno de manera segura y eficiente.

Exploración de captura de carbono y biocombustibles

Más allá de la electricidad, los hornos de atmósfera apoyan la investigación sobre la pirólisis de biomasa para crear biocombustibles y el desarrollo de materiales para tecnologías de captura de carbono, demostrando su versatilidad en el sector más amplio de la energía limpia.

Comprender las compensaciones: Atmósfera vs. Vacío

Aunque a menudo se discuten juntas, las hornos de atmósfera y los hornos de vacío sirven para propósitos distintos basados en el mismo principio central de control atmosférico.

Hornos de atmósfera: Para química de precisión

La principal fortaleza de un horno de atmósfera es su capacidad para introducir y mantener un entorno gaseoso específico. Es la herramienta ideal cuando un proceso requiere un gas inerte, oxidante o reductor particular para guiar una reacción química.

Hornos de vacío: Para la pureza definitiva

Un horno de vacío funciona eliminando prácticamente todos los gases atmosféricos. Proporciona el entorno más limpio posible y es esencial cuando un material es tan sensible que incluso trazas de un gas inerte podrían causar contaminación o efectos no deseados.

El factor decisivo: Requisitos del proceso

La elección entre ellos no se trata de cuál es "mejor", sino de cuál es el adecuado para la tarea. Si su objetivo es aprovechar un gas específico para una reacción, es necesario un horno de atmósfera. Si su objetivo es eliminar toda influencia gaseosa, un horno de vacío es la elección correcta.

Tomar la decisión correcta para su objetivo

Seleccionar el método de procesamiento térmico correcto depende completamente del material específico que está creando y de las propiedades que necesita lograr.

- Si su enfoque principal es la síntesis de óxidos complejos (como los cátodos de batería): Un horno de atmósfera es esencial para controlar con precisión la presión parcial de oxígeno para lograr la estequiometría y la fase cristalina correctas.

- Si su enfoque principal es mejorar las propiedades de los semiconductores (como en las células solares): Un entorno de atmósfera controlada o vacío es innegociable para los procesos de recocido y dopaje para prevenir impurezas que degraden el rendimiento.

- Si su enfoque principal es crear aleaciones ultralimpias o materiales muy sensibles a cualquier gas: Un horno de vacío es a menudo la mejor opción para crear el entorno de procesamiento más prístino posible.

En última instancia, dominar el entorno de procesamiento térmico es la clave para desbloquear todo el potencial de la próxima generación de materiales energéticos.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Función principal | Proporciona control preciso sobre la temperatura y la atmósfera gaseosa para la síntesis de materiales. |

| Aplicaciones clave | Cátodos de baterías de iones de litio, dopaje/recocido de células solares, pilas de combustible, almacenamiento de hidrógeno. |

| Beneficios principales | Previene la oxidación, induce reacciones específicas, garantiza la uniformidad estructural y la pureza. |

| Comparación | Los hornos de atmósfera utilizan gases específicos para las reacciones; los hornos de vacío eliminan los gases para la máxima pureza. |

¿Listo para elevar su I+D de materiales de nueva energía con soluciones de procesamiento térmico personalizadas?

En KINTEK, nos especializamos en sistemas avanzados de hornos de alta temperatura diseñados para laboratorios como el suyo. Nuestra línea de productos incluye hornos de crisol, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por una excepcional I+D y fabricación interna. Con sólidas capacidades de personalización profunda, podemos satisfacer con precisión sus necesidades experimentales únicas, ya sea que esté desarrollando materiales para baterías, células solares u otras innovaciones energéticas.

¡Contáctenos hoy mismo para discutir cómo nuestras soluciones pueden mejorar la eficiencia y los resultados de su investigación!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior