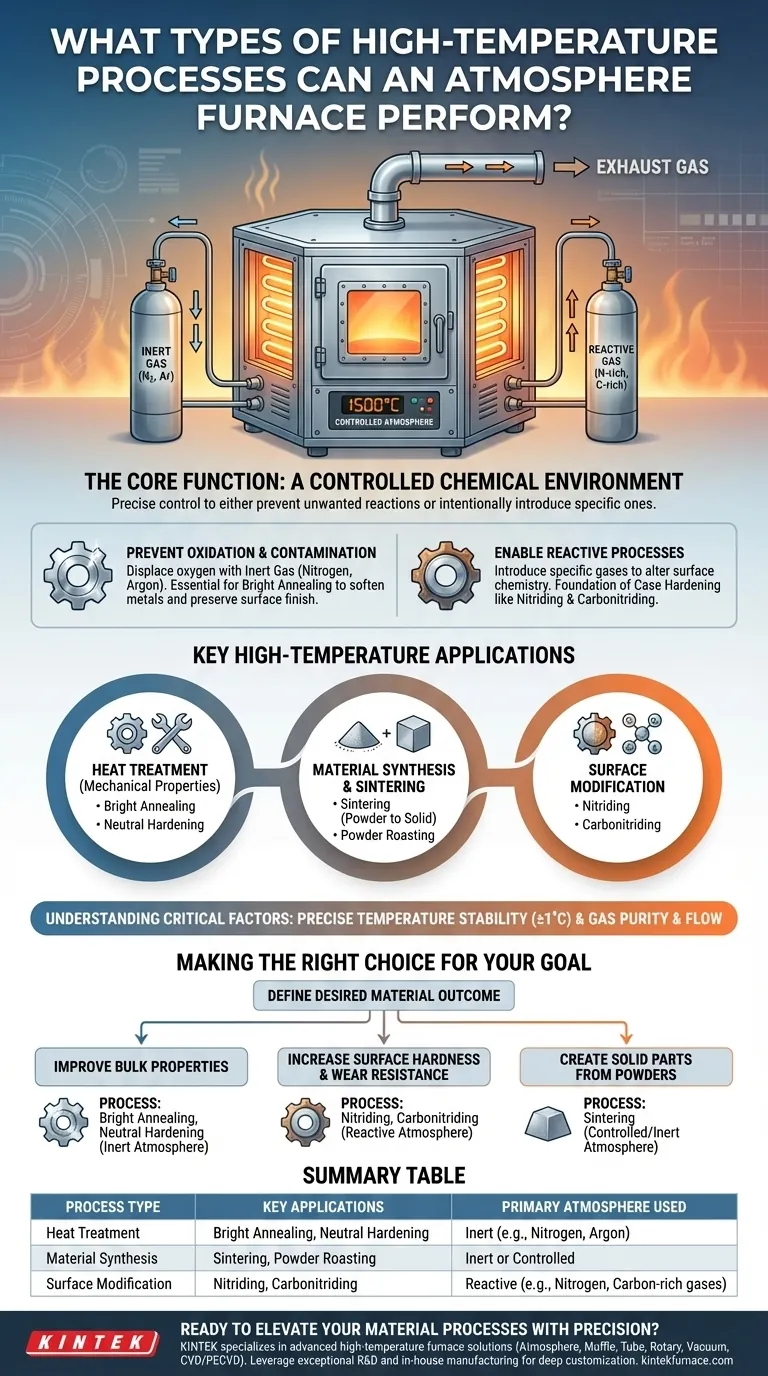

En esencia, un horno de atmósfera es una herramienta muy versátil para la modificación de materiales, capaz de realizar una gama de procesos a alta temperatura. Estos incluyen varias formas de tratamiento térmico como el recocido brillante y el endurecimiento neutro, la síntesis de materiales como la sinterización a alta temperatura y la modificación de la química superficial como la nitruración y la carbonitruración.

El propósito fundamental de un horno de atmósfera no es solo generar calor, sino controlar con precisión el entorno químico alrededor de un material. Este control le permite prevenir reacciones no deseadas como la oxidación o introducir intencionalmente reacciones específicas para alterar las propiedades de un material.

La función principal: Un entorno químico controlado

La "atmósfera" en el nombre del horno es la clave de su función. Al reemplazar el aire ambiente con un gas o mezcla de gases específicos, usted obtiene control sobre las reacciones químicas que ocurren a altas temperaturas.

Prevención de la oxidación y la contaminación

Muchos procesos a alta temperatura fracasan en presencia de oxígeno. El papel principal de una atmósfera inerte (utilizando gases como nitrógeno o argón) es desplazar el oxígeno y prevenir la oxidación, la formación de cascarilla y la decoloración.

Esto es esencial para el recocido brillante, donde el objetivo es ablandar un metal y aliviar las tensiones internas sin crear una capa de óxido, preservando así un acabado superficial limpio y brillante.

Habilitación de procesos reactivos

Más allá de la prevención, estos hornos pueden introducir gases reactivos específicos para alterar intencionalmente la química superficial de un material. Esta es la base de las técnicas de endurecimiento superficial.

Por ejemplo, la nitruración y la carbonitruración implican la introducción de gases ricos en nitrógeno (y a veces ricos en carbono). A altas temperaturas, los átomos de nitrógeno se difunden en la superficie del acero, formando compuestos de nitruro extremadamente duros y creando una "capa" resistente al desgaste.

Aplicaciones clave a alta temperatura

La capacidad de controlar tanto la temperatura como la química permite varias aplicaciones industriales e investigativas críticas.

Tratamiento térmico para propiedades mecánicas

El tratamiento térmico modifica la microestructura de un material para lograr las propiedades mecánicas deseadas, como la dureza o la ductilidad.

El endurecimiento neutro es un proceso utilizado para aumentar la dureza y la resistencia del acero. Requiere una atmósfera cuidadosamente equilibrada para calentar el componente sin añadir ni quitar carbono de su superficie, asegurando propiedades uniformes en todo el material.

Síntesis de materiales y sinterización

Estos hornos son cruciales para crear nuevos materiales o consolidarlos a partir de su forma de polvo.

La sinterización es el proceso de tomar polvo compactado (metálico o cerámico) y calentarlo justo por debajo de su punto de fusión. La atmósfera controlada evita que los polvos finos se oxiden y permite que las partículas se unan, formando una pieza sólida y densa.

El tostado de polvos (powder roasting) es otra aplicación común, utilizada como paso preparatorio para inducir cambios químicos o purificar polvos de materia prima antes de un procesamiento posterior.

Comprensión de los factores críticos

Lograr resultados exitosos y repetibles depende de algo más que simplemente elegir el gas correcto.

La necesidad de un control preciso de la temperatura

Los hornos de atmósfera de alta gama ofrecen una excepcional estabilidad de temperatura, con variaciones tan bajas como ±1°C. Esta uniformidad no es un lujo; es fundamental para asegurar que toda la pieza o lote reciba el mismo tratamiento térmico, lo que conduce a propiedades del material consistentes y predecibles.

Pureza y flujo del gas

La eficacia de la atmósfera controlada depende de la pureza del gas fuente y de la capacidad del horno para mantener una ligera presión positiva. Esto evita que cualquier aire ambiente se filtre y contamine el proceso, lo que podría arruinar el resultado deseado.

Tomar la decisión correcta para su objetivo

Para seleccionar el proceso correcto, primero debe definir el resultado material deseado.

- Si su enfoque principal es mejorar las propiedades del volumen sin cambios en la superficie: Los procesos como el recocido brillante o el endurecimiento neutro en una atmósfera inerte o equilibrada son el enfoque correcto.

- Si su enfoque principal es aumentar la dureza superficial y la resistencia al desgaste: Son necesarios procesos reactivos como la nitruración o la carbonitruración, que utilizan una mezcla de gases específicamente elegida.

- Si su enfoque principal es crear piezas sólidas a partir de polvos: La sinterización en una atmósfera controlada, a menudo inerte, es el método requerido para prevenir la oxidación y asegurar la correcta unión de las partículas.

Dominar la ciencia de los materiales comienza con la comprensión de la poderosa interacción entre la temperatura y la atmósfera química.

Tabla de resumen:

| Tipo de proceso | Aplicaciones clave | Atmósfera principal utilizada |

|---|---|---|

| Tratamiento térmico | Recocido brillante, Endurecimiento neutro | Inerte (ej. Nitrógeno, Argón) |

| Síntesis de materiales | Sinterización, Tostado de polvos | Inerte o Controlada |

| Modificación de superficie | Nitruración, Carbonitruración | Reactiva (ej. Nitrógeno, Gases ricos en carbono) |

¿Listo para elevar sus procesos de materiales con precisión? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de atmósfera, hornos de mufla, hornos tubulares, hornos rotatorios, hornos de vacío y sistemas CVD/PECVD. Al aprovechar una I+D excepcional y la fabricación interna, ofrecemos una personalización profunda para satisfacer sus necesidades experimentales únicas, asegurando un rendimiento óptimo para diversos laboratorios. Contáctenos hoy para discutir cómo nuestra experiencia puede transformar sus aplicaciones a alta temperatura.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico