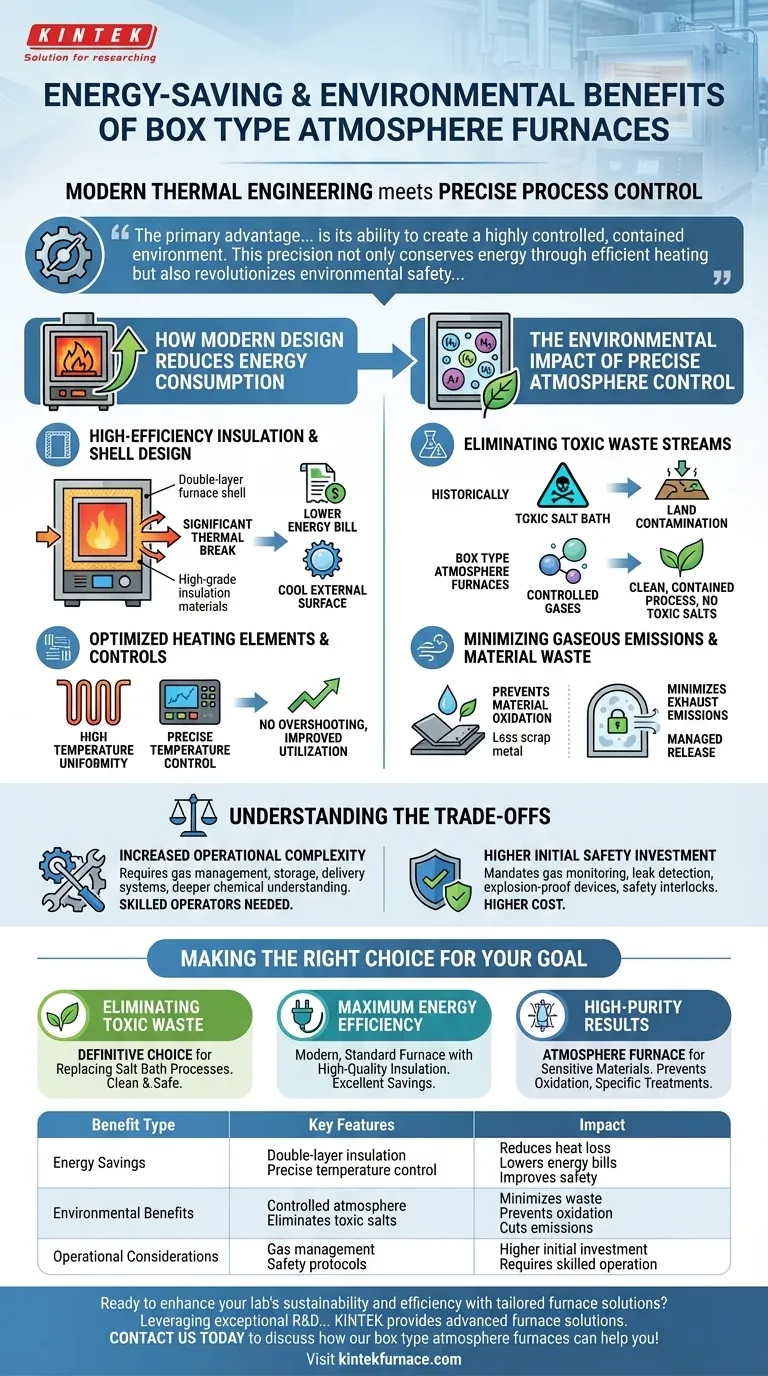

En esencia, los hornos de atmósfera de tipo caja ofrecen importantes beneficios energéticos y medioambientales al combinar ingeniería térmica moderna con un control preciso del proceso. Sus diseños cuentan con aislamiento avanzado y elementos calefactores eficientes para reducir drásticamente el consumo de energía, mientras que la capacidad de gestionar la atmósfera interna elimina la necesidad de procesos químicos tóxicos más antiguos y minimiza el desperdicio de material.

La principal ventaja de un horno de atmósfera de tipo caja es su capacidad para crear un entorno contenido y altamente controlado. Esta precisión no solo conserva energía mediante una calefacción eficiente, sino que también revoluciona la seguridad ambiental al reemplazar las corrientes de residuos peligrosos por procesos limpios y manejables.

Cómo el Diseño Moderno Reduce el Consumo de Energía

La eficiencia energética de un horno de atmósfera de tipo caja moderno surge de un enfoque sistemático para minimizar la pérdida de calor y optimizar la entrega de energía. Es el resultado directo de materiales superiores y sistemas de control inteligentes.

Aislamiento de Alta Eficiencia y Diseño de Carcasa

Una característica clave es la carcasa del horno de doble capa. Este diseño, combinado con materiales aislantes de alta calidad, crea una ruptura térmica significativa entre la cámara interna y el entorno externo.

Esta construcción reduce drásticamente la pérdida de calor al área circundante. No solo disminuye las facturas de energía, sino que también da como resultado una superficie externa más fría, mejorando la seguridad del operador y reduciendo la carga de aire acondicionado en las instalaciones.

Elementos Calefactores y Controles Optimizados

Estos hornos utilizan elementos calefactores de alambre de resistencia avanzados y sofisticados sistemas de control. La disposición de estos elementos está optimizada para garantizar una alta uniformidad de temperatura en toda la cámara.

Más importante aún, el control preciso de la temperatura evita exceder la temperatura objetivo, una fuente común de energía desperdiciada. Este nivel de control garantiza que la energía se utilice solo cuando y donde se necesite, mejorando directamente la utilización de la energía y la repetibilidad del proceso.

El Impacto Ambiental del Control Preciso de la Atmósfera

Los beneficios medioambientales más profundos se derivan de la capacidad del horno para mantener una atmósfera específica y controlada de gases como nitrógeno, hidrógeno o argón. Esta capacidad cambia fundamentalmente la naturaleza del proceso de tratamiento térmico.

Eliminación de Corrientes de Residuos Tóxicos

Históricamente, procesos como la cementación o la prevención de la oxidación se basaban en baños de sal tóxicos, a menudo que contenían cianuros. Esto creaba importantes peligros ambientales, incluida la contaminación del suelo y una extrema dificultad para eliminar las sales residuales y el equipo contaminado.

Los hornos de atmósfera de tipo caja eliminan por completo estos problemas. Al utilizar gases controlados para lograr la química superficial deseada o prevenir la oxidación, reemplazan un proceso químico peligroso y de múltiples etapas por uno físico limpio, contenido y altamente manejable. No hay sales tóxicas, utillajes contaminados ni residuos de cementación por empaquetado para desechar.

Minimización de Emisiones Gaseosas y Desperdicio de Material

La atmósfera protectora previene la oxidación del material durante el procesamiento a alta temperatura. Esto reduce directamente la cantidad de piezas desechadas o reprocesadas que no cumplen con las especificaciones de calidad debido a defectos superficiales.

Además, el control preciso de la atmósfera minimiza las emisiones de escape. Al gestionar el proceso dentro de una cámara sellada, la liberación de compuestos volátiles o subproductos de la reacción se contiene y se puede gestionar eficazmente, a diferencia de los métodos al aire libre o menos controlados.

Comprensión de las Compensaciones

Aunque muy beneficiosas, la adopción de la tecnología de horno de atmósfera implica reconocer un cambio en los requisitos operativos. No es un reemplazo directo y sencillo para un horno de aire básico.

Mayor Complejidad Operativa

A diferencia de un horno de caja estándar que funciona con aire natural, un horno de atmósfera requiere la gestión de gases específicos. Esto incluye el almacenamiento de gas, los sistemas de suministro y una comprensión más profunda de la química del proceso.

Los operadores deben estar capacitados para manejar gases potencialmente inflamables o explosivos como el hidrógeno. Esto exige un mayor nivel de habilidad y la adhesión a protocolos operativos estrictos.

Mayor Inversión Inicial en Seguridad

El uso de gases especializados exige un umbral de seguridad más alto. Los sistemas deben estar equipados con monitoreo de gas, detección de fugas y dispositivos a prueba de explosiones.

Los enclavamientos de seguridad que gestionan fallos de energía, sobrecalentamiento y roturas de termopares son estándar, pero el sistema de gestión de gases añade otra capa de ingeniería de seguridad requerida. Por lo tanto, la inversión inicial es mayor que la de un horno simple.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el horno adecuado requiere alinear las capacidades de la tecnología con su impulsor operativo principal.

- Si su enfoque principal es eliminar los residuos tóxicos: Un horno de atmósfera de tipo caja es la opción definitiva para reemplazar los procesos de baño de sal, ofreciendo un entorno operativo mucho más limpio y seguro.

- Si su enfoque principal es la máxima eficiencia energética para piezas no reactivas: Un horno de caja moderno y estándar (sin atmósfera) con aislamiento de alta calidad proporcionará excelentes ahorros de energía sin la complejidad de la gestión de gases.

- Si su enfoque principal son resultados de alta pureza para materiales sensibles: El control preciso que ofrece un horno de atmósfera es innegociable para prevenir la oxidación y lograr tratamientos superficiales específicos en electrónica, aeroespacial o investigación de materiales.

En última instancia, invertir en un horno de atmósfera de tipo caja es una decisión estratégica para mejorar el control del proceso, aumentar la calidad del producto y operar de una manera más responsable con el medio ambiente.

Tabla Resumen:

| Tipo de Beneficio | Características Clave | Impacto |

|---|---|---|

| Ahorro de Energía | Aislamiento de doble capa, control preciso de la temperatura | Reduce la pérdida de calor, disminuye las facturas de energía, mejora la seguridad |

| Beneficios Ambientales | Atmósfera controlada (ej. nitrógeno, hidrógeno), elimina sales tóxicas | Minimiza residuos, previene la oxidación, reduce emisiones |

| Consideraciones Operativas | Gestión de gases, protocolos de seguridad | Mayor inversión inicial, requiere operación cualificada |

¿Listo para mejorar la sostenibilidad y la eficiencia de su laboratorio con soluciones de hornos personalizadas? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de atmósfera de tipo caja pueden ayudarle a lograr un ahorro de energía superior y beneficios medioambientales.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.