En resumen, un horno de atmósfera de recocido tipo caja ofrece ventajas significativas en el control del proceso, la eficiencia y la seguridad operativa. Sobresale en la entrega de tratamientos térmicos precisos y repetibles al combinar una gestión precisa de la atmósfera con una distribución uniforme de la temperatura, lo que lleva a propiedades superiores del material y tiempos de ciclo reducidos.

El valor central de este horno no es solo una característica, sino la integración de múltiples sistemas. Proporciona un entorno estrictamente controlado que garantiza que el material final cumpla con las especificaciones exactas, lo que lo convierte en una herramienta confiable para la fabricación y la investigación de alto riesgo.

La Base: Control de Procesos de Precisión

El objetivo principal del recocido es alterar la microestructura de un material para lograr las propiedades deseadas. Un horno de atmósfera tipo caja proporciona las dos palancas más críticas para este proceso: temperatura y atmósfera.

Lograr una Uniformidad de Temperatura Superior

Estos hornos están diseñados para una excelente estabilidad y uniformidad de la temperatura en toda la cámara. Esto asegura que toda la pieza de trabajo, independientemente de su tamaño o posición, experimente exactamente el mismo ciclo térmico.

Esta uniformidad es crítica para lograr una estructura de grano, dureza y ductilidad consistentes en todo el material. Elimina los puntos calientes o fríos que pueden conducir a resultados inconsistentes o defectos.

Dominando la Atmósfera Protectora

La característica definitoria es su sistema de control de atmósfera, que típicamente comprende una fuente de gas, caudalímetros y válvulas reguladoras. Este sistema le permite reemplazar el aire ambiente con una mezcla de gases específica (por ejemplo, nitrógeno, argón).

Al controlar con precisión la atmósfera interna del horno, puede prevenir la oxidación, la descarburación y otras reacciones superficiales no deseadas. Esto es esencial para procesar materiales sensibles como aleaciones de titanio y acero inoxidable, o para aplicaciones donde se requiere un acabado limpio y brillante.

Eficiencia en Operaciones y Energía

Más allá del control de procesos, estos hornos están diseñados para entornos de producción prácticos y reales donde el tiempo y el costo son factores críticos.

Reducción de los Tiempos de Ciclo de Recocido

En comparación con los diseños de hornos tradicionales, las unidades modernas tipo caja a menudo presentan un aislamiento superior y elementos calefactores de alta eficiencia. Esto permite velocidades de calentamiento y enfriamiento más rápidas.

Esta capacidad puede acortar los tiempos de ciclo de recocido entre un 30% y un 50%, lo que aumenta directamente el rendimiento y la productividad sin comprometer la calidad del tratamiento térmico.

Reducción del Consumo de Energía

Un aislamiento eficiente hace más que solo acelerar el calentamiento; también retiene el calor de manera efectiva. Junto con un control de temperatura preciso que evita los excesos de temperatura que desperdician energía, estos hornos consumen significativamente menos energía por ciclo.

Simplificación de la Operación y el Mantenimiento

Los hornos modernos cuentan con interfaces digitales fáciles de usar que facilitan la configuración, el monitoreo y el registro de los parámetros del proceso. Esto reduce la posibilidad de errores del operador y simplifica la validación del proceso.

Además, muchos están construidos con un diseño modular. Esto permite un rápido desmontaje, reemplazo y mantenimiento de componentes clave como elementos calefactores, minimizando el tiempo de inactividad y mejorando la confiabilidad general del equipo.

Comprensión de las Características de Seguridad y Fiabilidad

Operar equipos a altas temperaturas con atmósferas controladas conlleva riesgos inherentes. Una ventaja clave de estos hornos son sus sistemas de seguridad integrados y de múltiples capas.

Protección Eléctrica y Térmica Incorporada

Estas unidades están equipadas con múltiples dispositivos de seguridad automáticos. Las protecciones contra sobrecorriente, sobretensión, sobrecalentamiento y fugas eléctricas monitorean constantemente el sistema.

Si se detecta una anomalía, el sistema puede cortar instantáneamente la energía y activar una alarma, protegiendo tanto al operador como al equipo de daños.

Prevención de Fugas de Atmósfera

La puerta del horno es un componente crítico, diseñado con una estructura de sellado confiable. Este sello tiene dos propósitos: evita que la atmósfera controlada se escape (un problema de seguridad y costo) y evita que entre aire exterior (un problema de calidad del proceso).

Aplicaciones Clave y Casos de Uso

La versatilidad y precisión del horno de atmósfera tipo caja lo hacen adecuado para una amplia gama de aplicaciones en diferentes industrias.

Procesamiento de Metales de Alto Rendimiento

Se utiliza ampliamente para el recocido, alivio de tensiones o soldadura fuerte de metales donde la química de la superficie es crítica. Los materiales clave incluyen acero, aleaciones de aluminio, aleaciones de cobre, acero inoxidable y aleaciones de titanio.

Materiales y Fabricación Avanzados

El control preciso del horno también es ideal para procesos en las industrias de cerámica y vidrio. Además, es una herramienta valiosa en laboratorios para la investigación y preparación de nuevos materiales, como nanomateriales y compuestos.

Tomar la Decisión Correcta para su Objetivo

Para determinar si este horno es adecuado para usted, considere su objetivo principal.

- Si su enfoque principal es la repetibilidad y la calidad del proceso: El control preciso de la atmósfera y la temperatura son sus ventajas más críticas, asegurando propiedades de material consistentes lote tras lote.

- Si su enfoque principal es el rendimiento operativo y el costo: Los ciclos de calentamiento más rápidos y el menor consumo de energía se traducen directamente en una mayor productividad y una reducción de los gastos operativos.

- Si su enfoque principal es la seguridad y la facilidad de uso: Los enclavamientos de seguridad integrales y la interfaz de usuario intuitiva reducen el riesgo operativo y minimizan la necesidad de capacitación especializada del operador.

En última instancia, un horno de atmósfera de recocido tipo caja le brinda el control necesario para lograr de manera consistente y eficiente los resultados deseados en sus materiales.

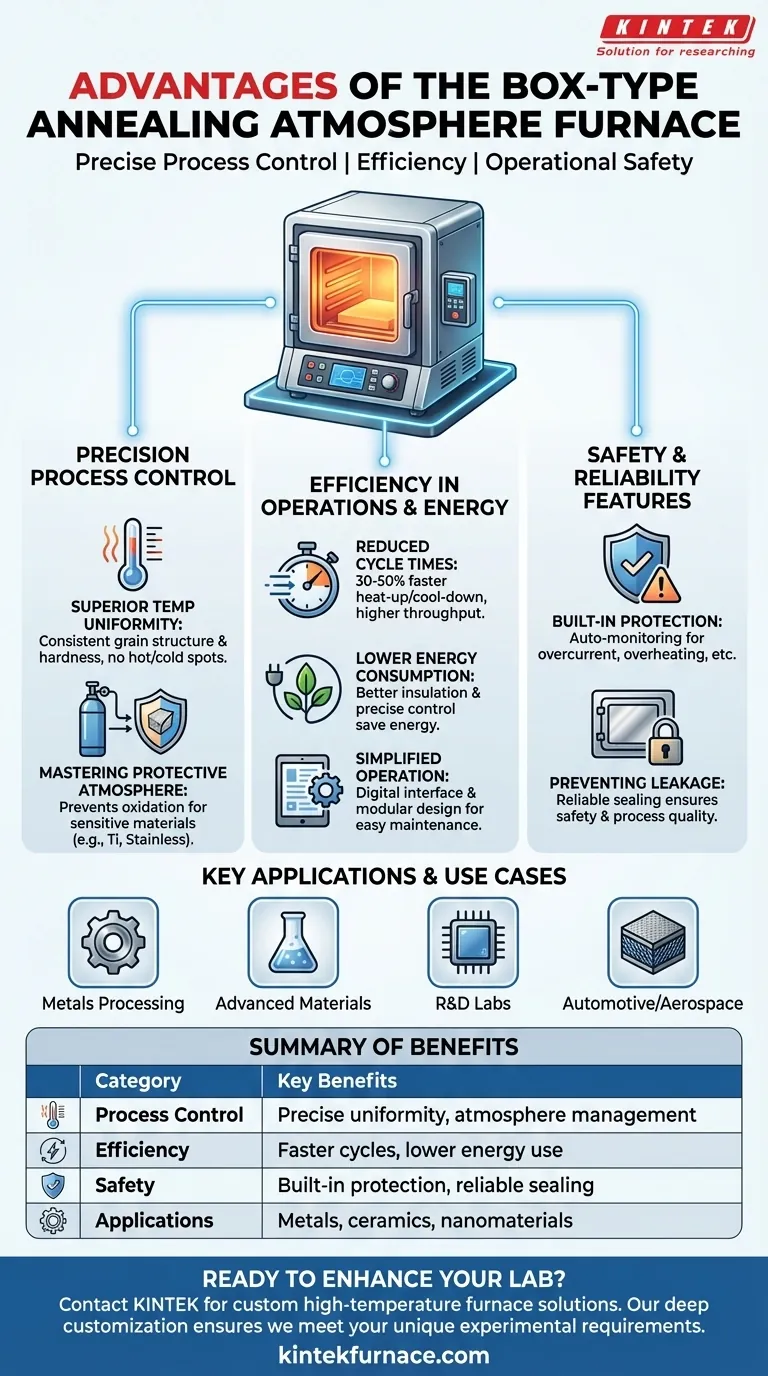

Tabla Resumen:

| Categoría de Ventaja | Beneficios Clave |

|---|---|

| Control de Procesos | Uniformidad de temperatura precisa, gestión precisa de la atmósfera, propiedades consistentes del material |

| Eficiencia | Ciclos de calentamiento/enfriamiento más rápidos, consumo de energía reducido, mayor rendimiento |

| Seguridad | Protección eléctrica y térmica incorporada, sellado confiable de la atmósfera |

| Aplicaciones | Procesamiento de metales, cerámica, vidrio, nanomateriales, compuestos |

¿Listo para mejorar las capacidades de su laboratorio con un horno de atmósfera de recocido tipo caja personalizado? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos ayudarlo a lograr un control de proceso, eficiencia y seguridad superiores.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico