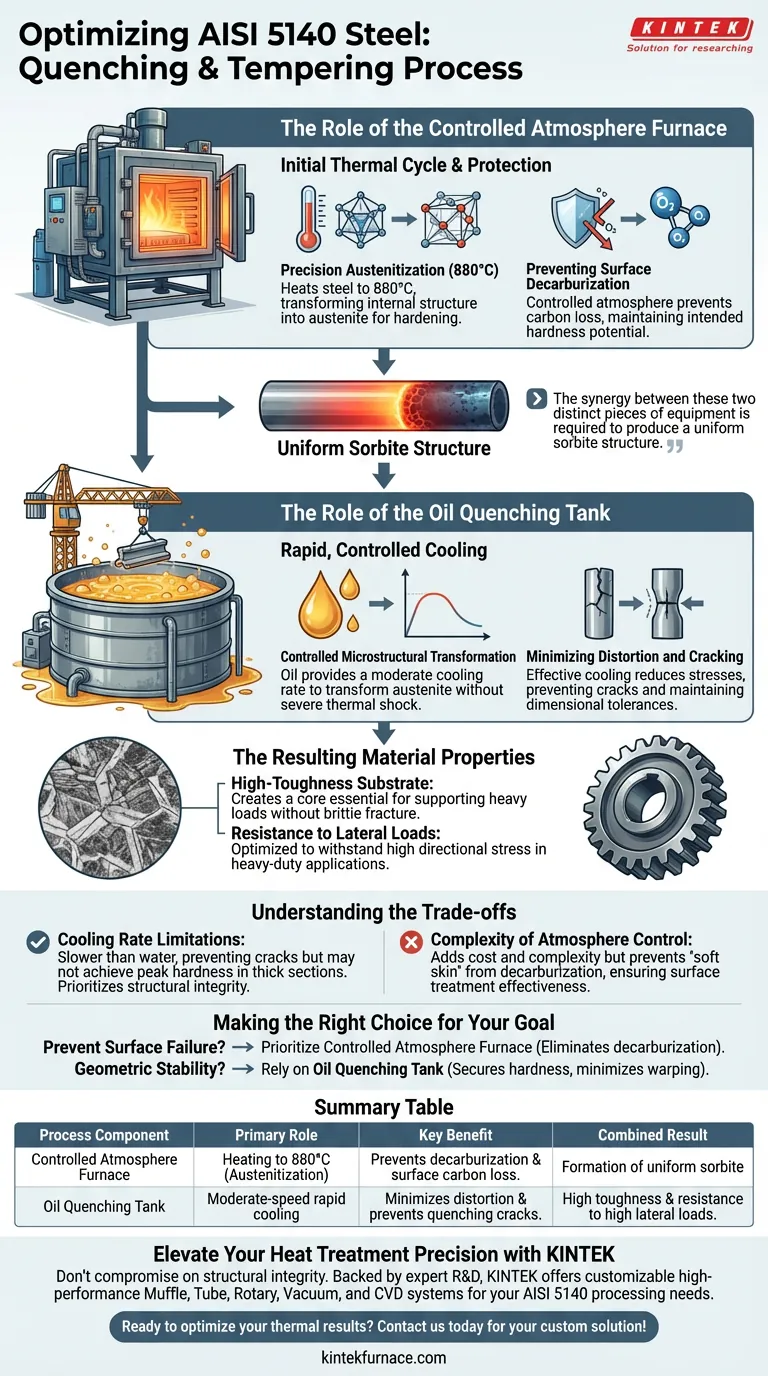

Un horno de atmósfera controlada y un tanque de temple al aceite trabajan en conjunto para optimizar el núcleo mecánico del acero AISI 5140. El horno asegura un calentamiento preciso a 880°C sin dañar químicamente la superficie, mientras que el tanque de aceite proporciona una velocidad de enfriamiento controlada para fijar una microestructura duradera sin inducir fracturas.

La sinergia entre estos dos equipos distintos es necesaria para producir una estructura de sorbita uniforme. Esta microestructura específica proporciona la alta tenacidad necesaria para resistir cargas laterales y sirve como sustrato fiable para tratamientos posteriores de endurecimiento superficial.

El Papel del Horno de Atmósfera Controlada

El horno es responsable del ciclo térmico inicial, preparando la estructura interna del acero mientras protege su exterior.

Austenización de Precisión

La función principal del horno es calentar el acero AISI 5140 a una temperatura de austenización de 880°C.

A esta temperatura específica, la estructura cristalina interna del acero se transforma en austenita. Este cambio de fase es el primer paso crítico requerido antes de que pueda ocurrir cualquier endurecimiento.

Prevención de la Descarburación Superficial

Los hornos estándar permiten que el oxígeno reaccione con la superficie del acero, lo que lleva a la descarburación (pérdida de carbono).

La atmósfera controlada previene esta reacción química. Al mantener los niveles de carbono en la superficie, el horno asegura que el material conserve su potencial de dureza y resistencia a la fatiga previsto.

El Papel del Tanque de Temple al Aceite

Una vez calentado, el acero debe enfriarse rápida pero cuidadosamente. El tanque industrial de temple al aceite gestiona esta transformación.

Transformación Microestructural Controlada

El tanque facilita un enfriamiento rápido para transformar la austenita en una estructura más dura.

Si bien el agua es más rápida, el aceite proporciona una velocidad de enfriamiento moderada. Esto es lo suficientemente agresivo como para endurecer el AISI 5140, pero lo suficientemente suave como para prevenir el choque térmico severo a menudo asociado con el temple al agua.

Minimización de Distorsión y Agrietamiento

El enfriamiento rápido introduce un estrés interno significativo.

Al usar aceite, el proceso reduce eficazmente las tensiones de enfriamiento. Esto ayuda a prevenir la formación de grietas de temple y minimiza la distorsión, asegurando que la pieza mantenga sus tolerancias dimensionales.

Propiedades del Material Resultantes

La operación combinada de este equipo produce ventajas mecánicas específicas definidas por la estructura de "sorbita uniforme".

Sustrato de Alta Tenacidad

El proceso crea un núcleo que es tenaz en lugar de quebradizo.

Este sustrato de alta tenacidad es esencial para piezas que deben soportar cargas pesadas sin romperse. Proporciona la "columna vertebral" necesaria para componentes que posteriormente se someterán a endurecimiento superficial.

Resistencia a Cargas Laterales

La microestructura resultante está específicamente optimizada para manejar el estrés direccional.

Las piezas tratadas de esta manera pueden soportar altas cargas laterales sin fractura frágil, lo que las hace adecuadas para aplicaciones mecánicas de alta resistencia.

Comprender las Compensaciones

Si bien esta combinación de equipos es óptima para el AISI 5140, introduce consideraciones operativas específicas.

Limitaciones de la Velocidad de Enfriamiento

El temple al aceite es más lento que el temple al agua.

Si bien esto previene el agrietamiento, puede que no alcance la dureza teórica máxima en secciones más gruesas en comparación con medios más agresivos. La compensación se acepta para priorizar la integridad estructural sobre la dureza máxima absoluta.

Complejidad del Control de Atmósfera

Mantener una atmósfera controlada agrega costo y complejidad en comparación con el calentamiento al aire libre.

Sin embargo, omitir este paso arriesga una "piel blanda" en la pieza debido a la descarburación, lo que comprometería la efectividad de cualquier tratamiento superficial futuro.

Tomar la Decisión Correcta para su Objetivo

Para garantizar que su proceso de tratamiento térmico cumpla con sus requisitos de ingeniería, considere los siguientes objetivos específicos:

- Si su enfoque principal es prevenir fallas superficiales: Priorice el horno de atmósfera controlada para eliminar la descarburación y asegurar una superficie prístina para el endurecimiento.

- Si su enfoque principal es la estabilidad geométrica: Confíe en el tanque de temple al aceite para proporcionar una velocidad de enfriamiento que asegure la dureza minimizando el riesgo de deformación o agrietamiento.

Al controlar estrictamente tanto el entorno de calentamiento como el medio de enfriamiento, transforma el AISI 5140 de una materia prima en un componente capaz de soportar entornos de alto estrés.

Tabla Resumen:

| Componente del Proceso | Papel Principal para AISI 5140 | Beneficio Clave |

|---|---|---|

| Horno de Atmósfera Controlada | Calentamiento a 880°C (Austenización) | Previene la descarburación y la pérdida de carbono superficial. |

| Tanque de Temple al Aceite | Enfriamiento rápido a velocidad moderada | Minimiza la distorsión y previene grietas de temple. |

| Resultado Combinado | Formación de sorbita uniforme | Alta tenacidad y resistencia a altas cargas laterales. |

Eleve la Precisión de su Tratamiento Térmico con KINTEK

No comprometa la integridad estructural. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, junto con hornos especializados de alta temperatura para laboratorio, todos personalizables para sus necesidades específicas de procesamiento de AISI 5140.

Ya sea que necesite eliminar la descarburación superficial o dominar la curva de enfriamiento, nuestro equipo de ingeniería está listo para ayudarle a lograr la microestructura perfecta.

¿Listo para optimizar sus resultados térmicos? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Talha İkbal Çığır, Mustafa Acarer. Comparison of Surface Hardening Processes Applied to AISI 5140 Steel withSide Load Test. DOI: 10.30939/ijastech..1370591

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son las características clave de un horno inerte? Logre pureza y precisión en el procesamiento térmico

- ¿Cuál es el propósito de los mecanismos de sellado en los hornos de atmósfera? Garantizar la pureza del proceso y la seguridad

- ¿Qué condiciones físicas debe proporcionar un horno de reducción a alta temperatura para la exsolución de Ni? Domina la síntesis de tus materiales

- ¿Por qué el recocido de alivio de tensiones es esencial para los andamios de titanio SLM? Garantizar la durabilidad y la resistencia a la fatiga

- ¿Qué funcionalidades adicionales ofrece un horno de atmósfera en comparación con un horno mufla? Desbloquee el procesamiento avanzado de materiales

- ¿Cuáles son las aplicaciones de los hornos de atmósfera inerte? Esencial para el procesamiento de metales, la electrónica y la fabricación aditiva

- ¿Cuáles son las ventajas técnicas de un Horno Vertical de Cero Reformado? Revolucione la Producción de DRI Verde Hoy Mismo

- ¿Cuáles son las características de los hornos de recocido continuo? Impulsa la eficiencia de producción de alto volumen