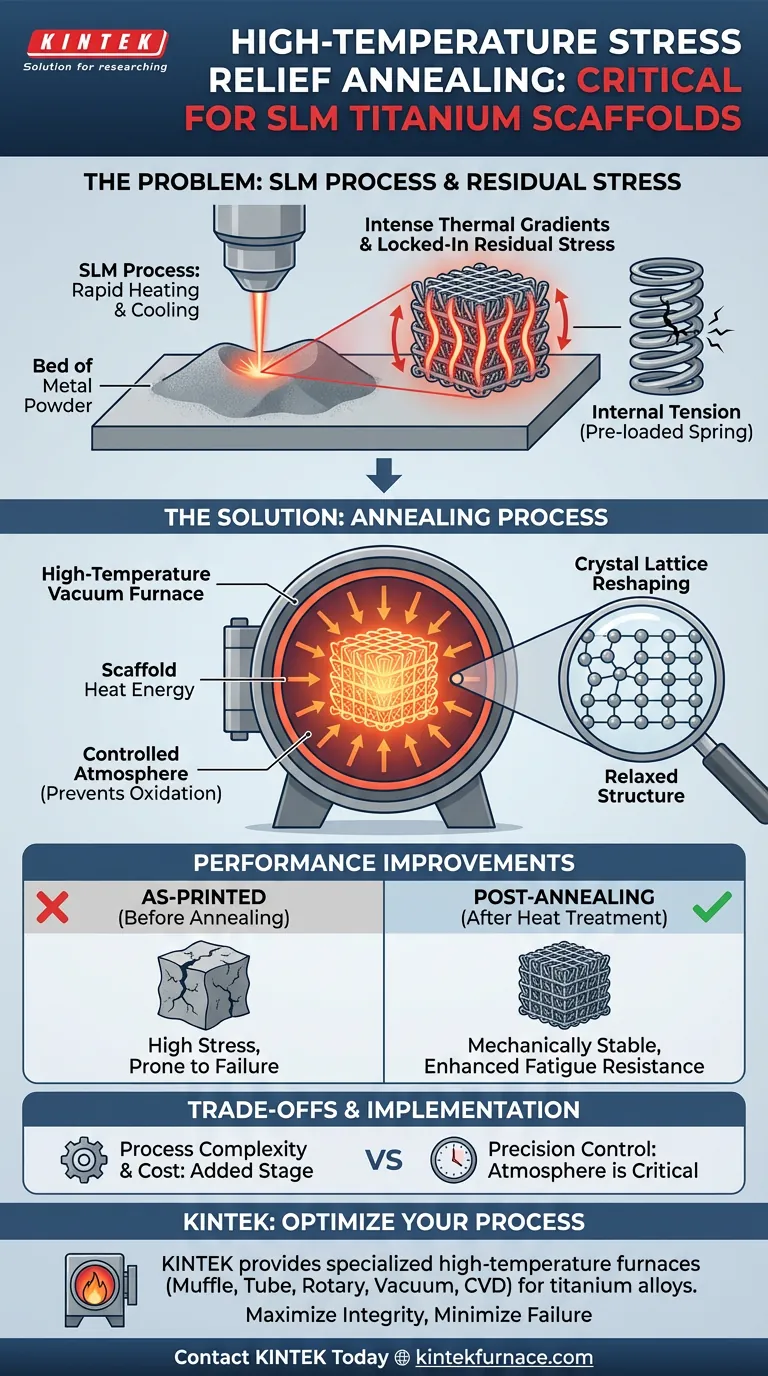

El recocido de alivio de tensiones a alta temperatura es esencial porque el proceso de Fusión Láser Selectiva (SLM) crea inherentemente gradientes térmicos extremos que bloquean peligrosas tensiones residuales dentro de la estructura de titanio. Sin este tratamiento térmico específico, el andamio permanece mecánicamente inestable y propenso a fallar bajo cargas cíclicas debido a estas tensiones internas.

El rápido calentamiento y enfriamiento de SLM crea fuerzas internas que comprometen el material. El recocido a alta temperatura elimina esta tensión "bloqueada" al remodelar la red cristalina, transformando una forma impresa en un componente duradero y resistente a la fatiga.

Los peligros ocultos del proceso SLM

Intensos gradientes térmicos

El proceso SLM construye componentes fundiendo polvo metálico con un láser de alta energía. Esto crea un calentamiento localizado y rápido seguido de un enfriamiento casi instantáneo.

En consecuencia, diferentes áreas del andamio se enfrían a diferentes velocidades. Estos intensos gradientes térmicos son la causa raíz de la inestabilidad interna del material.

Acumulación de tensiones residuales

A medida que el material intenta contraerse durante el enfriamiento desigual, es restringido por el material sólido circundante.

Este conflicto genera significativas tensiones residuales internas. Si no se tratan, estas tensiones actúan como un resorte precargado, esperando liberar energía en forma de grietas o deformaciones.

Cómo el recocido restaura la integridad

El entorno controlado

Para ser efectivo, el alivio de tensiones debe ocurrir en un horno de vacío a alta temperatura o en un horno de atmósfera controlada.

Este entorno específico es crítico para las aleaciones de titanio. Previene la oxidación y la contaminación superficial mientras el material es vulnerable a altas temperaturas.

Remodelación de la red cristalina

La aplicación de calor proporciona energía a los átomos dentro de la aleación. Esto permite que la microestructura se reorganice.

El proceso remodela la red cristalina interna del material. Esta realineación relaja la tensión acumulada durante la impresión, borrando efectivamente la "memoria" de los duros gradientes térmicos.

Mejoras críticas de rendimiento

Estabilidad mecánica

Una vez eliminadas las tensiones residuales, el andamio alcanza una verdadera estabilidad mecánica.

El componente ya no lucha contra sus propias fuerzas internas. Esto asegura que mantenga su forma e integridad estructural cuando se somete a cargas externas.

Resistencia a la fatiga mejorada

Quizás el beneficio más crítico es la mejora en la resistencia a la fatiga.

Las tensiones residuales son sitios primarios de iniciación de grietas. Al eliminarlas, se extiende significativamente la vida útil del andamio, permitiéndole soportar ciclos de estrés repetidos sin fallar.

Comprensión de las compensaciones

Complejidad y coste del proceso

La implementación de un ciclo de vacío a alta temperatura añade un paso distinto al flujo de trabajo de fabricación.

Esto requiere equipo de horno especializado y extiende el tiempo total de producción. Cambia SLM de un proceso de "imprimir y listo" a una cadena de fabricación de múltiples etapas.

Requisitos de control de precisión

El proceso de recocido no se trata simplemente de calentar la pieza; requiere un control preciso de la atmósfera.

Un control inadecuado en el horno puede provocar contaminación superficial u oxidación. La "atmósfera controlada" mencionada en la referencia es un requisito estricto, no una sugerencia, lo que aumenta los costos operativos.

Optimización del post-procesamiento para la durabilidad

Para garantizar que sus andamios de titanio funcionen según lo previsto, debe considerar el recocido como una parte integral del proceso de fabricación, no como una ocurrencia tardía opcional.

- Si su principal objetivo es la precisión dimensional: Priorice el recocido para liberar la tensión interna, asegurando que la pieza no se deforme ni se distorsione después de retirarla de la placa de construcción.

- Si su principal objetivo es la fiabilidad a largo plazo: Verifique que el ciclo de recocido sea suficiente para remodelar completamente la red cristalina, maximizando la resistencia a la fatiga para cargas cíclicas.

El recocido es el puente que lleva una pieza de titanio de un prototipo impreso a un componente de ingeniería fiable.

Tabla resumen:

| Factor | Proceso SLM (recién impreso) | Post-recocido (tratado térmicamente) |

|---|---|---|

| Tensión interna | Alta (Tensión residual) | Baja (Alivio de tensiones) |

| Microestructura | Red cristalina distorsionada | Reorganizada/Estabilizada |

| Estabilidad | Propenso a grietas/deformaciones | Dimensionalmente estable |

| Vida útil a fatiga | Reducida (riesgo de iniciación de grietas) | Significativamente mejorada |

| Calidad superficial | Variable | Protegida (en vacío/atmósfera controlada) |

Maximice la integridad de sus componentes impresos en 3D

No permita que las tensiones residuales comprometan su innovación. KINTEK proporciona la tecnología especializada de hornos de alta temperatura necesaria para transformar impresiones SLM en bruto en componentes de ingeniería de alto rendimiento.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos diseñados con precisión para proporcionar las atmósferas controladas y el calentamiento uniforme esenciales para las aleaciones de titanio. Ya sea que necesite una configuración estándar o una solución personalizada para geometrías de andamios únicas, nuestro equipo está listo para apoyar su excelencia en fabricación.

Póngase en contacto con KINTEK hoy mismo para optimizar su proceso de tratamiento térmico

Guía Visual

Referencias

- Ming-Chan Lee, Yow‐Ling Shiue. Design, Manufacture, and Characterization of a Critical-Sized Gradient Porosity Dual-Material Tibial Defect Scaffold. DOI: 10.3390/bioengineering11040308

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuál es la función de un horno de recocido de atmósfera controlada tipo túnel? Restauración de la ductilidad en tubos de cobre

- ¿Cuál es la función de un horno de retorta? Lograr un control preciso de la atmósfera para el procesamiento de materiales

- ¿Por qué es importante una atmósfera inerte en los procesos de tratamiento térmico? Prevenir la oxidación y garantizar la integridad del material

- ¿Por qué es necesario un horno de recocido de alta temperatura de laboratorio después de la formación inicial de una película delgada de perovskita?

- ¿Por qué se requiere un horno de alta temperatura de laboratorio para los cátodos de ML-MFC? Asegurar una preoxidación estable

- ¿Qué características de seguridad se incluyen habitualmente en los hornos de atmósfera controlada? Garantice un funcionamiento seguro con protección avanzada

- ¿Por qué un horno de nitruración en gas equipado con un sistema de control de atmósfera se utiliza para aleaciones de titanio? Garantice la precisión

- ¿Cómo evita la oxidación y la descarburación un horno de atmósfera controlada? Master Precision Heat Treatment