Un horno de atmósfera controlada previene la oxidación y la descarburación reemplazando sistemáticamente el aire reactivo dentro de su cámara de calentamiento con un gas protector cuidadosamente seleccionado. Este entorno diseñado, generalmente compuesto de gases inertes como nitrógeno o argón, crea un amortiguador que protege el material calentado. Al eliminar el contacto con el oxígeno y otros elementos reactivos presentes en el aire ambiente, el horno detiene las reacciones químicas que degradan la superficie del metal y comprometen su integridad.

El principio fundamental no es solo calentar el material, sino controlar el entorno químico en el que se calienta. Al eliminar el oxígeno reactivo, se previene la oxidación (herrumbre) y la descarburación (pérdida de carbono), asegurando que el material conserve sus propiedades superficiales y resistencia estructural deseadas después del tratamiento.

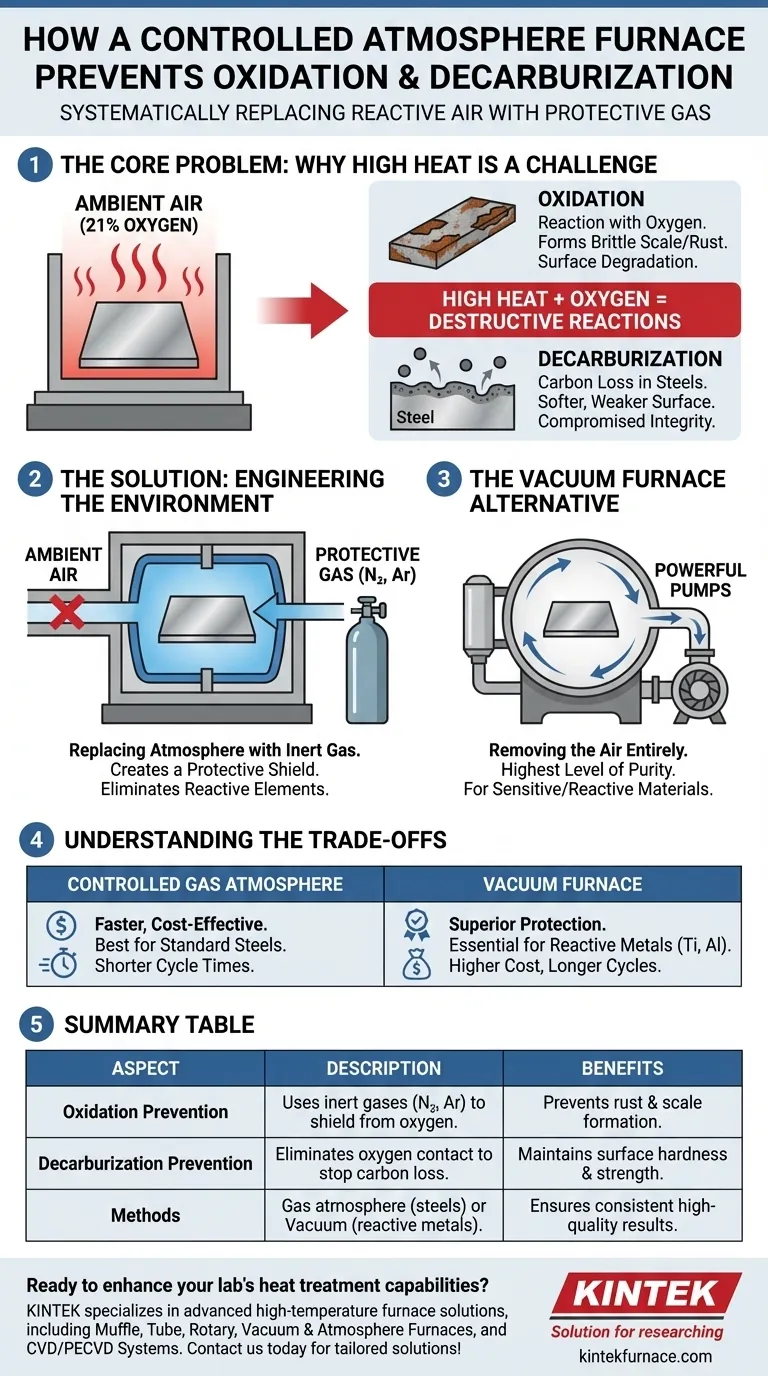

El Problema Central: Por Qué las Altas Temperaturas Son un Desafío

Al procesar metales, la alta temperatura es una herramienta necesaria. Sin embargo, cuando se combina con el aire normal, se convierte en una desventaja, ya que desencadena dos reacciones destructivas principales en la superficie del material.

¿Qué es la Oxidación?

La oxidación es la reacción química entre la superficie de un metal y el oxígeno, un proceso que se acelera enormemente con el calor. Esta reacción forma una capa de óxidos, comúnmente conocida como cascarilla u óxido. Esta cascarilla es quebradiza, puede desprenderse y provoca pérdida de material y un acabado superficial deficiente.

¿Qué es la Descarburación?

La descarburación es un problema específico para los aceros a base de carbono. A altas temperaturas, los átomos de carbono cerca de la superficie del acero pueden reaccionar con el oxígeno del aire. Esta reacción extrae carbono del acero, dejando la capa superficial más blanda y débil que el núcleo, lo cual puede ser catastrófico para los componentes que dependen de la dureza superficial.

Por Qué el Aire Ambiente es el Enemigo

El aire ambiente es aproximadamente 21% oxígeno. A temperatura ambiente, esto representa una amenaza mínima. Pero en un horno que opera a cientos o miles de grados, este oxígeno se vuelve altamente agresivo, buscando activamente reaccionar con la pieza de trabajo calentada y degradar su calidad.

La Solución: Diseñar el Entorno

Para contrarrestar estos efectos, los hornos están diseñados para eliminar y reemplazar el aire. Este control sobre la atmósfera interna es lo que diferencia a un horno simple de una herramienta de tratamiento térmico de precisión.

Reemplazo de la Atmósfera con Gas Protector

El método más común es purgar la cámara del horno, expulsando el aire ambiente y reemplazándolo con un gas protector. Gases como el nitrógeno (N2) y el argón (Ar) son opciones populares porque son inertes, lo que significa que no reaccionan fácilmente con otros elementos, incluso a altas temperaturas.

Esta manta de gas inerte actúa como un escudo. Separa físicamente la superficie caliente del metal de cualquier oxígeno residual, evitando que la oxidación y la descarburación comiencen.

La Alternativa del Horno de Vacío

Un método aún más efectivo para eliminar elementos reactivos es el horno de vacío. En lugar de reemplazar el aire, este tipo de horno utiliza bombas potentes para eliminarlo casi por completo. Al crear un vacío, prácticamente no quedan moléculas de oxígeno para reaccionar con el material.

Este enfoque ofrece el más alto nivel de pureza y es esencial para procesar materiales extremadamente sensibles o reactivos donde incluso trazas de contaminación son inaceptables.

Comprender las Compensaciones

Elegir entre una atmósfera de gas o un vacío es una decisión crítica basada en su material, el resultado deseado y su presupuesto. No existe una única solución "mejor" para todas las aplicaciones.

Atmósfera de Gas Controlada vs. Vacío

Un horno que utiliza una atmósfera de gas protector es generalmente más rápido y más rentable para una amplia gama de materiales comunes, como los aceros estándar. El equipo suele ser menos complejo y los tiempos de ciclo son más cortos.

Un horno de vacío, aunque ofrece una protección superior contra la contaminación, generalmente implica mayores costos de equipo y tiempos de proceso más largos debido al tiempo requerido para evacuar la cámara. Sin embargo, para metales reactivos como el titanio o para implantes médicos y componentes aeroespaciales, el vacío no es opcional, es un requisito.

El Papel Crítico de la Integridad del Proceso

Independientemente del método, la efectividad del sistema depende de su integridad. Una fuga en un sello de puerta o un suministro de gas contaminado puede socavar completamente el proceso, permitiendo que el oxígeno ingrese a la cámara y arruine la pieza de trabajo.

Los hornos modernos incorporan controles precisos y homogeneidad térmica para garantizar que la atmósfera permanezca estable y la temperatura sea uniforme. Esto no solo previene la oxidación, sino que también reduce el desperdicio de energía y mejora la consistencia del producto final.

Tomar la Decisión Correcta para su Objetivo

Su elección de control atmosférico debe estar directamente impulsada por el material que está procesando y las propiedades que necesita lograr.

- Si su enfoque principal es el tratamiento térmico general de aceros al carbono: Una atmósfera controlada de nitrógeno o una mezcla de nitrógeno/hidrógeno es típicamente la solución más eficiente y rentable.

- Si su enfoque principal es procesar metales altamente reactivos como el titanio o el aluminio: Un horno de vacío es esencial para prevenir la rápida oxidación que ocurriría en cualquier otro entorno.

- Si su enfoque principal es lograr una superficie brillante y perfectamente limpia sin ningún cambio: Un entorno de vacío de alta pureza ofrece el camino más confiable para lograr un acabado impecable y libre de contaminación.

Al dominar el entorno del horno, usted obtiene control directo sobre la calidad final y el rendimiento de su material.

Tabla de Resumen:

| Aspecto | Descripción |

|---|---|

| Prevención de Oxidación | Utiliza gases inertes como nitrógeno o argón para proteger los materiales del oxígeno, previniendo la formación de óxido y cascarilla. |

| Prevención de Descarburación | Elimina el contacto con el oxígeno para detener la pérdida de carbono en los aceros, manteniendo la dureza y resistencia superficial. |

| Métodos | Atmósfera de gas (rentable para aceros) o vacío (superior para metales reactivos como el titanio). |

| Beneficios | Preserva las propiedades del material, mejora el acabado superficial y asegura resultados consistentes en procesos de alta temperatura. |

¿Listo para mejorar las capacidades de tratamiento térmico de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, ya esté trabajando con aceros al carbono o metales reactivos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden prevenir la oxidación y la descarburación, asegurando un rendimiento superior del material y eficiencia en sus procesos.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas